|

|

||

|

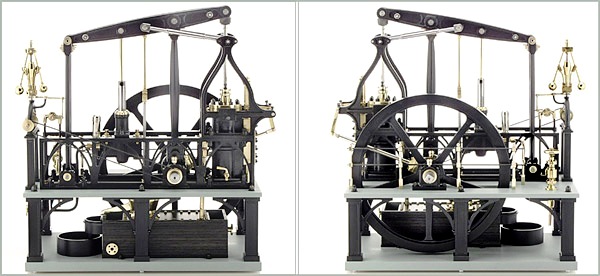

Robert Stephenson 16.10. 1803 – 12.10.1859 war der einzige Sohn von George Stephenson. Beide gründeten zusammen mit Edward Peace 1823 ein Unternehmen, die Robert Stephenson % Company in Forth Street, Newcastle-upon Tyne, um Dampflokomotiven zu bauen. Es wurde die weltweit erste Lokomotiven-Fabrik. Diese hier als Modell vorgestellte Dampfmaschine wurde in diesem Unternehmen gebaut und diente dort als Antriebsmaschine Typ „Grasshopper“. Wohl wegen ihrer „Heuschrecken“-artigen Bewegung zwischen den langen „Evans – Lenkerbeinen“ die dauernd das Ende der Kolbenstange auf und ab bewegen. Sie war 76 Jahre im Einsatz und steht heute im Museum. Die Company baute u.a. neben der „Locomotion“ auch die „Rocket“ die 1828 das legendäre Rennen von Rainhill gewann. |

||

|

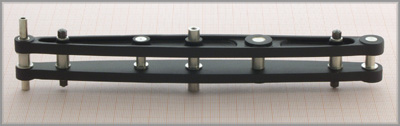

Der Beam.

Der

Beam

ist

bei

der

Stephenson

zweigeteilt,

d.h,

|

|

|

|

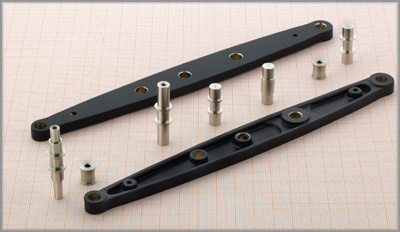

Die einzelnen Teile des Beam

|

|

|

|

Die

Bolzen

und

Zwischenstücke

sind

übrigens

aus

Neu-Silber

gefertigt.

Ein

Material,

das

sehr

leicht

zu

bearbeiten

ist

und

eine

herrlich

glatte

Oberfläche

beim

Drehen

ergibt.

Der

Trick

dabei:

Letzter

Schlichtspan

mit

ca.

0,05

mm

Zustellung.

Als

Drehstahl

benutzte

ich

für

sämtliche

Durchmesser

denselben

Stechstahl.

Da die Bewegungen der Achsen in den Lagern beim Beam nur minimal sind, habe ich auch vorerst keine Bedenken in Richtung Abnutzung. Es wird sich zeigen!

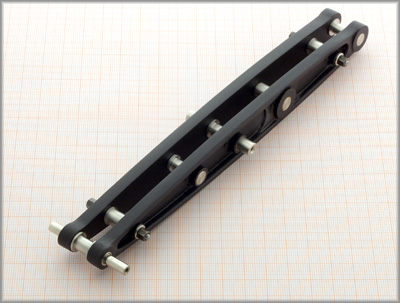

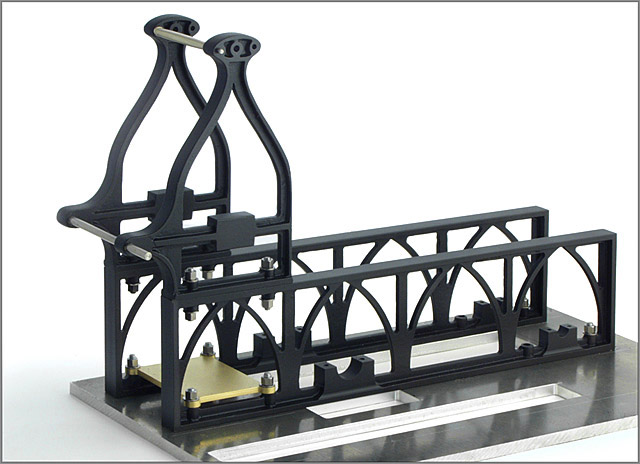

Der fertige Doppelbeam.

|

|

|

|

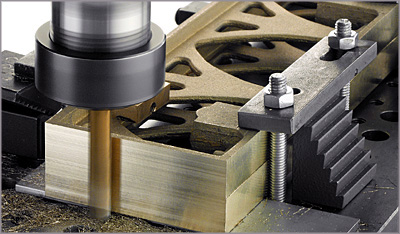

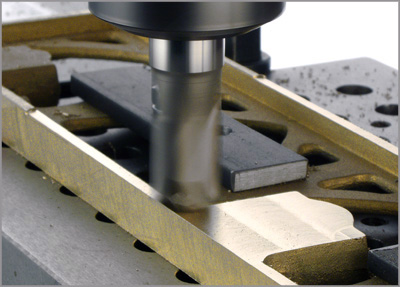

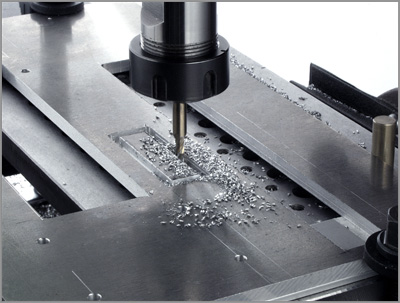

Durchbrüche

in

die

Trägerplatte

fräsen.

|

|

|

|

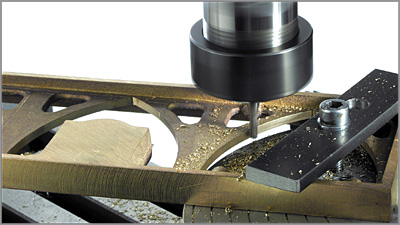

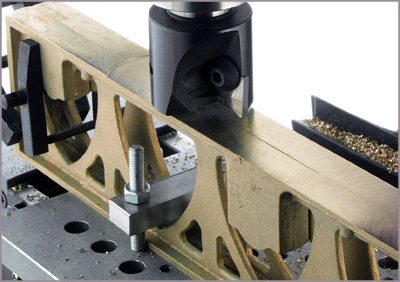

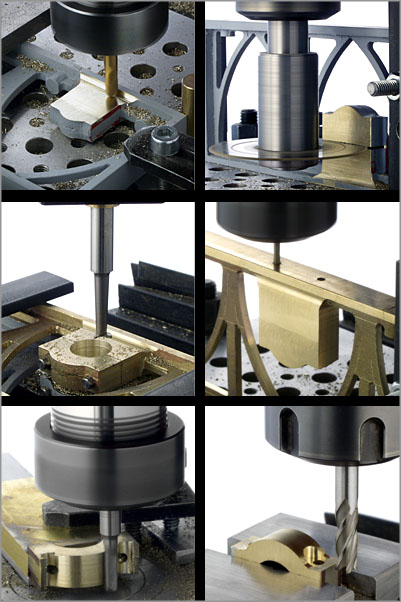

Die Guss - Seitenteile Um die Durchbrüche der Seitenteile etwas filigraner zu gestalten habe ich mich entschlossen sie nachzufräsen. Einmal angefangen, stellte sich das als sehr aufwändige Arbeit auf dem Rundtisch heraus, die volle Konzentration erforderte. Zuerst aber wurden die Gussteile auf allen sechs Seiten auf das Zeichnungsmaß gefräst.

|

|

|

|

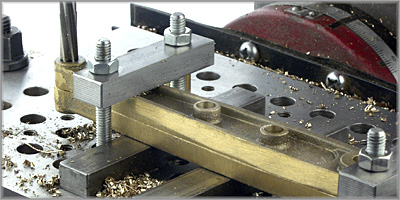

Die Lagerböcke werden nach Zeichnung schmäler gefräst und an der Basis mit einem Radiusfräser eine „Gusskehle“ geformt. Verschieden große Lagerböcke sind in den Guss - Seitenteilen integriert. Für die Lager müssen sie geteilt werden. Vor abtrennen der Deckel mit einem Kreissägeblatt habe ich die Böcke von unten mit einer Kernlochbohrung für M3 bzw. M2,5 ganz durchgebohrt. Der nächste Schritt ist das absägen der Deckel. Sie werden mit Markierungen den Böcken zugeordnet. Auf eine Spannplatte habe ich einen präzisen Winkel geschraubt, an diesen wiederum mit einer Lasche die Seitenteile. So war dieser Arbeitsschritt kein Problem. Um 180° gedreht konnten dann die Gewinde in die Sockel gebohrt werden. Da der Gewindebohrer zu kurz war sind die Kernlöcher von unten etwas auf dessen Schaft Ø aufgebohrt worden. Durch diesen Trick konnte das Gewinde bis an die Oberkante geschnitten werden. Dann noch die Deckel aufbohren und auf die Sockel schrauben. Die Durchmesser der Lagerschalen werden angerissen. Beide Seitenteile müssen nun exakt miteinander ausgerichtet, auf den Frästisch gespannt und auf das Außenmaß der Lagerschalen ausgeschlagen werden. Lange habe ich überlegt, wie ich die Deckel der Lagerböcke in eine ansprechende Form (so schön wie auf der Zeichnung) bringen kann. Sie wurden auf ein Stück Abfallmaterial weich aufgelötet. Die Rundung dann angerissen und das Teil auf dem Rundtisch justiert. Mit einer kegelförmig scharf angeschliffenen Tastspitze wurde der Anriss abgefahren und das Bauteil solange verschoben, bis die Spitze diesem Anriss genau folgte. Dann wurde die Tastspitze gegen einen 4 mm Fräser ausgetauscht, und das Bauteil nochmals in X und Y radial auf dem Rundtisch um den halben Fräserdurchmesser (=2mm) verschoben und endgültig fest gespannt. So war sichergestellt, dass die Fräserbahn als Äquidistante zur Bauteilkontur einjustiert war. Jetzt musste noch der Anfangs + Endpunkt angefahren werden, diese Punkte habe ich auf der Skala des RT angezeichnet. Nun konnte die Rundung, mit Zustellung Z, in Stufen gefräst werden. Gefräst wurde immer im Gegenlauffräsen und „leer“ zurückgefahren. Das ergab ein relativ sauberes Fräsbild.

|

|

|