| |

|

|

|

Der Zylinder.

Der Zylinder

wird aus einzelnen Teilen zusammengesetzt. Ein zufällig vorhandenes

Messingrohr wird auf Länge gesägt, außen und innen überdreht und

innen gehont. Den Innendurchmesser habe entgegen der Zeichnung

reduziert um mit meinem vorhandenen Kompressor zu recht zu kommen.

Um Material zu

sparen sind die oberen und unteren Flansche als Ringe, die verlötet

werden, ausgeführt

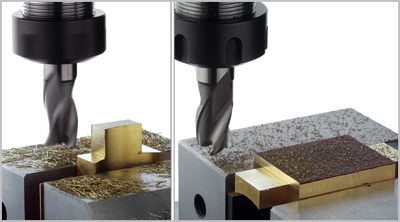

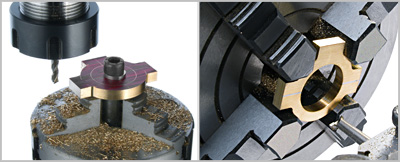

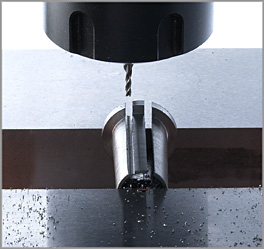

Als nächstes

wird ein auf Maß der Spiegelfläche gefrästes Messingstück, mit einem

Schlagzahn ausgekehlt. Der Radius entspricht genau dem Außenradius

des Zylinders. Die Einstellung wurde auf einem Stück Alu

eingerichtet bis eine genaue Passung (Radius) erreicht war. Rechts

ein „Knecht“ der ein ev. verkanten der beweglichen Backe verhindern

soll und damit ein sicheres Spannen ermöglicht.

|

|

|

|

|

|

|

|

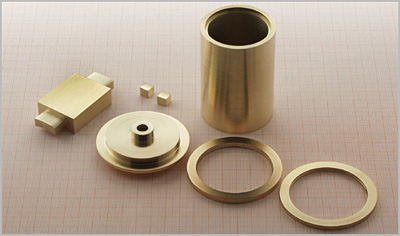

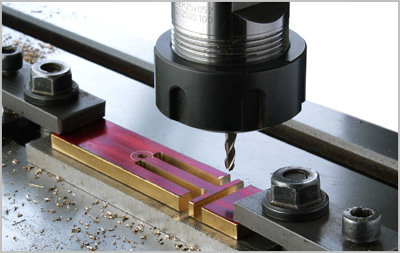

Die Einzelteile fertig zum Löten. Die

zwei kleinen Würfel mit Kehle werden oben und unten platziert und

nehmen Zischhähne auf.

|

|

|

|

|

|

|

|

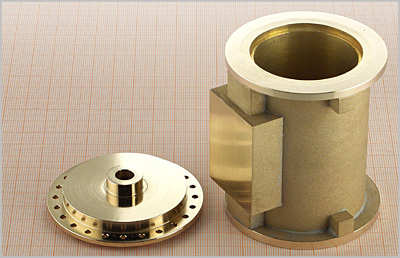

Gelötet mit Castolin157, Schmelztemp.

ca. 220°. Meine Maschinen laufen nur mit Pressluft. Der

Zylinderdeckel mit 24 Bohrungen dient als Schablone für die

Zylinderflansche.

|

|

|

|

|

|

|

| |

|

|

|

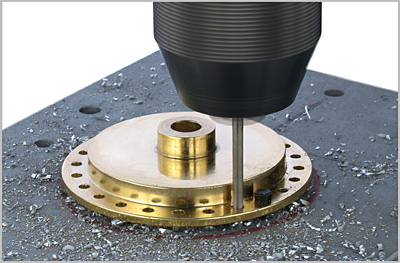

Der Zylinderdeckel wird wieder als Schablone für die

Befestigungsbohrungen in der Grundplatte benutzt. Dabei werden

zuerst 3 Bohrungen angerissen, gebohrt, der Deckel mit der

Grundplatte verschraubt und dann die restlichen Bohrungen

eingebracht. Dabei ist extrem wichtig, dass der Mittelpunkt der

Kolbenstange (die vorher mitsamt dem Kolben gefertigt wurde) zentral

unter der Welle die den Kreuzkopf aufnimmt steht.

|

|

|

| |

|

|

|

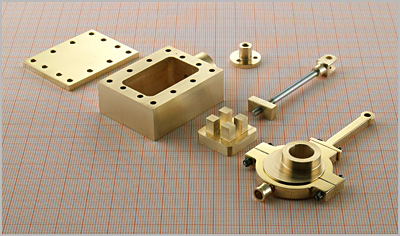

Der

Schieberkasten wird aus Vollmaterial gefräst, der Ansatz für die

Stopfbuchse in 4-Backenfutter gedreht. In gleicher Aufspannung

werden die Bohrungen für die Schieberstange und die Stopfbuchse

eingebracht.

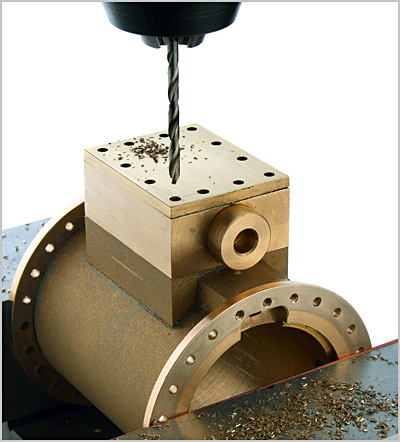

Deckel und

Schieberkasten sind mit Loctite auf den Zylinderkorpus geklebt. Nach

dem Zentrierbohren wird ein Bohrer mit Ø der Stehbolzen eingespannt,

die Fräsmaschine so eingestellt, dass am unteren Anschlag der

Spindel der Spiegel noch leicht angebohrt wird und die Bohrungen per

Koordinaten eingebracht. Deckel und Schieberkasten werden entfernt

in den Zylinder Kernlochbohrungen gebohrt und die Innengewinde

geschnitten. Damit wird erreicht, dass die Teile exakt zueinander

passen.

Die Dampf-

Auslass-Bohrung wird nun noch, mit Sorgfalt, in den Zylinderkorpus

gefräst/gebohrt und ein Innengewinde geschnitten.

|

|

|

| |

|

|

|

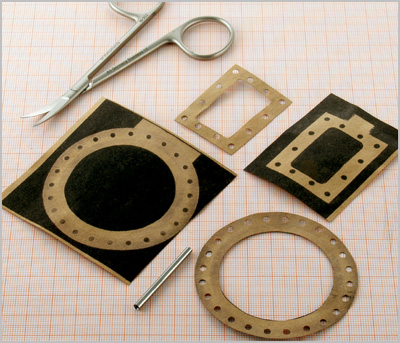

Papierdichtungen

habe ich wie folgt hergestellt: Zylinder und Schiebergehäuse werden

einzeln auf Mitte der Scheibe eines Scanners gestellt und 1:1

gescannt. Auf Mitte, damit keine Seitenperspektiven entstehen die

ev. zu Verzerrungen führen. Die Dateien werden dann auf

entsprechendes Dichtungspapier gedruckt. Ausgeschnitten und mit

einem selbst gefertigten „Locheisen“, ein Rundstab der auf einer

Stirnseite mit einem Zentrierbohrer bis knapp an den Rand aufgebohrt

wird, gelocht.

|

|

|

| |

|

|

|

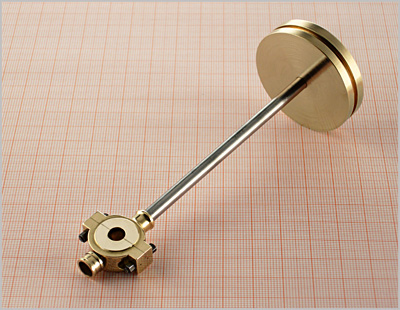

Kolben, Kolbenstange und Kreuzkopf. |

|

|

| |

|

|

|

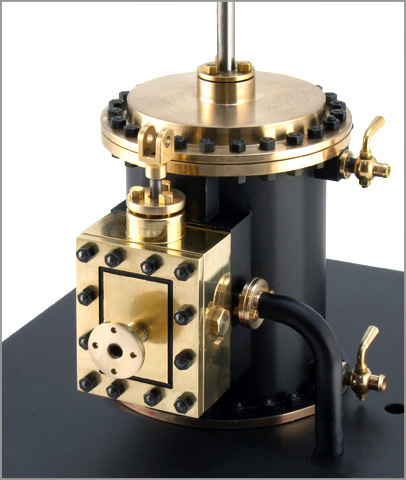

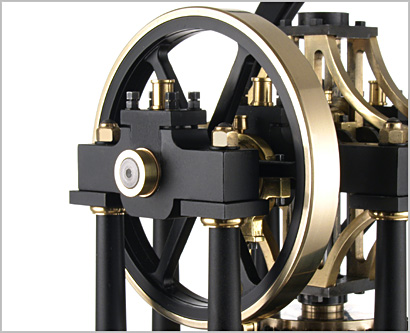

Die Zylindereinheit. |

|

|

| |

|

|

| |

|

|

|

Die Steuerung.

Bearbeiten des

Schiebers,

|

|

|

| |

|

|

|

des Exzenterringes, |

|

|

| |

|

|

|

und fräsen der Exzenterstange. |

|

|

| |

|

|

|

Die Teile der Steuerung.

Am Deckel fehlt noch die Bohrung für

den Dampf-

einlass. Entgegen der Zichnung habe ich aus optischen Gründen das

Hauptabsperrventil vor dem Steuerkasten angeordnet. |

|

|

| |

|

|

|

|

|

Kurbelwellen, Schwungrad

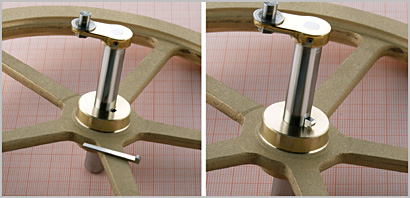

Das

Schwungrad wird mit einem Nasenhohlkeil auf der Welle festgesetzt.

Dabei bin ich einen Weg gegangen, den Anthony Mount beschreibt:

Zuerst wird in das Schwungrad eine schräge Nut im Winkel von 2°

gestoßen.

|

|

|

|

|

|

|

|

Auf der Drehmaschine spannt man in das 3 Backenfutter ein Stück

Rundmaterial (Stahl 9SMnPb28K) Nach Planen der Stirnfläche wird in

Stufen auf 9,8mm aufgebohrt und 10 H7 gerieben. Danach den

Obersupport um 2° schwenken, einen Konus andrehen und mit

„Nasenbund“ abstechen.

|

|

|

| |

|

|

|

Aus

dem kegelförmigen Teil wird ein Segment in der Breite der Nut heraus

gesägt. So entsteht der Nasenhohlkeil. Ich habe nicht gesägt sondern

mit einem 1,5 mm Fräser auf Nutbreite ausgefräst. Dieser Keil hat

nun den Vorteil, dass in die Welle keine Nut gefräst werden muss,

die untere Kante

hat genau den Radius der Welle. Die Gegenseite wird gerade gefeilt.

Dadurch kann das Schwungrad variabel an die Stelle, wo es denn

sitzen soll, geschoben und der Keil eingeschlagen werden. Nachteil:

Großer Materialaufwand, der sich relativiert, da man ja mehrere

Keile

aussägen/fräsen kann.

Die auf dem Bild

gezeigte Kurbelwelle wird

zweifach gefertigt. Die Wangen sind verklebt und verstiftet.

Mitnehmer- Zapfen sind eingeschraubt und mit Muttern gesichert.

|

|

|

| |

|

|

|

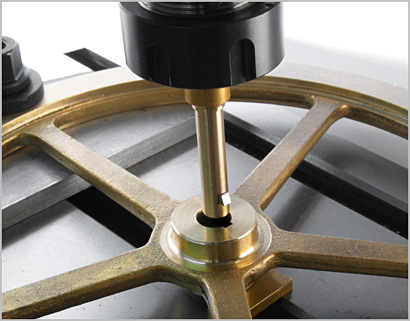

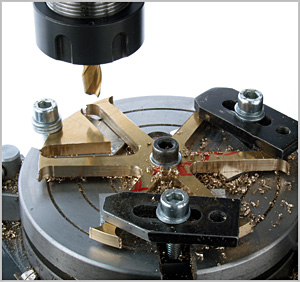

Für ein Treibrad

werden Nabe und Speichen aus dem Vollen gefräst und in eine in Form

und Größe gebrachte Felge eingelötet.

|

|

|

| |

|

|

| |

|

|

| |

|

nächste Seite |

| |

|

|