Die Schubstange.Ein interessantes Teil in der Herstellung, das sehr viel Spaß gemacht hat - die Schubstange, oder auch Pleuel. Eine Rundstange aus Automatenstahl wird mit Übermaß abgesägt, an beiden Enden geplant und vorzentriert. Danach wird zwischen den Spitzen gespannt, der Reitstock versetzt und schließlich der lange Konus gedreht.

|

|

|

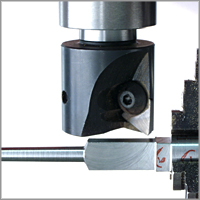

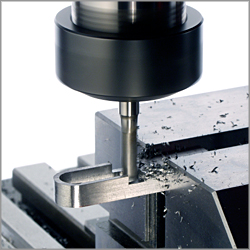

Auf der Fräsmaschine werden die auf beiden Seiten erforderlichen

rechteckigen Teile angefräst. In einem Rundtisch gespannt, jeweils um

180° gedreht, RT immer wieder festgesetzt und zuerst kräftig Material

weggenommen bis kurz vor das Zeichnungsmaß. Dann noch einmal die Dicke

messen, die Differenz zum Sollmaß halbieren und mit kleiner Zustellung Z

auf Endmaß bringen. Am Kopf, der den Kurbelwellenbolzen mit Lager

aufnehmen soll, habe ich 2mm Übermaß stehen lassen. Der Grund wird

weiter unten erklärt.

Die andere Seite, die zur Gabel bearbeitet werden soll, wird genauso abgefräst. Ausrichten durch leichtes öffnen des Backenfutters, den Haarwinkel am schon fertigen Ende mit einem passenden Gabelschlüssel ansetzen, am Vierkant per Lichtspalt (Kopflupe) justieren und die zweite Seite wird fertig gefräst. |

|

|

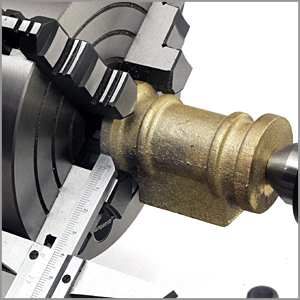

Jetzt spannte ich das Teil an den noch vorhandenen runden Enden auf der

Drehbank ins Backenfutter, unterstützt im Reitstock. Der Verzierungsring

entstand mit einem angeschliffenen Radiusstechstahl. Die beiden runden Überstände wurden abgestochen.

|

|

|

Wieder auf der Fräse, habe ich die zwei Bohrungen eingebracht.

|

|

|

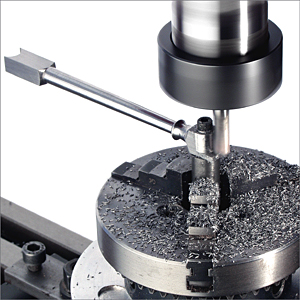

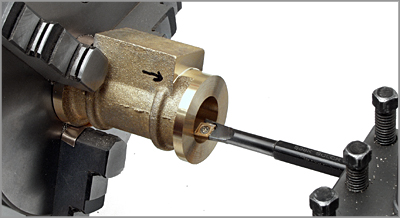

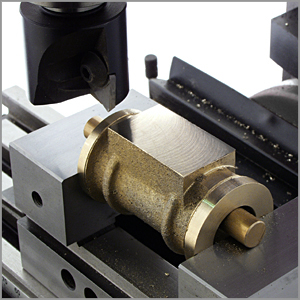

Die Seiten des Kopfes werden so weit abgefräst, dass ein Halbkreis, in

dem das Lager ruht, entsteht. Darum das Übermaß von 2mm. Auf einem Dorn gespannt, wird die Außenrundung der Gabel auf dem Rundtisch bearbeitet.

|

|

|

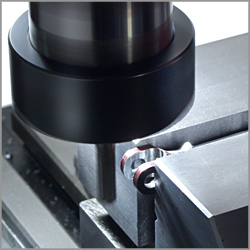

Die Gabel wird mit einem Fingerfräser ausgeformt.

|

|

Herstellung des LagerspannbügelsEin Stück Keilstahl wird auf das erforderliche Maß gefräst, gebohrt und gerieben.

|

|

|

Wieder wird auf dem Rundtisch und auf einem Bolzen gespannt die

Außenrundung abgefräst.

|

|

|

Im Schraubstock wird die Bohrung zum Langloch ausgearbeitet...

|

|

|

... und dann auf Zeichnungslänge abgefräst.

|

|

|

Riegel und Keil müssen noch angefertigt und in gebohrte und

rechteckig gefeilte durchgehende Schlitze eingepasst werden.

Dies sind die Einzelteile der Schubstange.

|

|

|

Und hier die montierte Einheit. Die Stahlteile wurden brüniert.

|

|

|

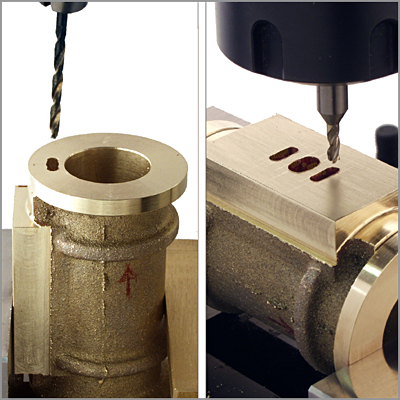

Der Zylinder Einen Gusszylinder zu bearbeiten verursacht mir immer etwas Bauchgrimmen, man muss sehr sorgfältig arbeiten, um keinen Schrott zu produzieren. Also Gussteil ins 4-Backenfutter, unterlegen, Reitstock mit Mitlaufspitze anfahren, Backen leicht spannen. Um schneller ans Ziel zu kommen, habe ich mit einem Tiefenmesser die Distanz zwischen Aussenkante Futter und dem Gussteil gemessen. Dabei wird der Tiefenmesser auf eine Backe gelegt, immer wieder gemessen und so lange korrigiert, bis ein einigermaßen guter Rundlauf am Futter und an der Gegenseite (am Reitstock) erreicht war. |

|

|

Zur zusätzlichen Überprüfung legte ich am Futter und der Spiegelfläche ein Haarlineal an und fiel aus allen Wolken. Die Fläche war schief, d.h. nicht rechtwinkelig zum Futter und daher auch nicht parallel zur gegossenen Innenbohrung. Also noch einmal von vorne. Es klappte aber wieder nicht. Bis ich auf die Idee kam, die Distanz zwischen der Spiegelfläche und dem Zylinderumfang an beiden Enden zu messen. Das Ergebnis: Die Spiegelfläche und die gegenüberliegenden Rundungen differierten um 0,9 mm, die erste Spannung des Teils stimmte also doch. Nach nochmaliger Korrektur wurde die Stirnfläche, welche die Unterseite des Zylinders bilden soll, geplant. Die Höhe des Gussteiles minus Zeichnungshöhe geteilt durch zwei, ergab die Gesamtzustellung auf der einen Seite. Ich habe aber etwas Übermaß gelassen, denn wenn die Kolbenbohrung fertig ist, werde ich den Zylindermantel auf einen Dorn spannen und beide Seiten noch einmal überdrehen. Doch davon später. Dann habe ich den Mitlaufkörner wieder angefahren und die Außenkontur des unteren Flansches bis zum Spiegelansatz gedreht. |

|

|

Nun wird das Dreibackenfutter montiert und die bearbeitete Seite gespannt, die Backen werden mit 0,3mm Kupferblech unterlegt (die plan gedrehte Seite liegt nach leichten Schlägen mit dem Plastikhammer auf dem Futter auf) und die Oberseite wird genauso bearbeitet. Mit einem Innendrehstahl habe ich danach die Kolbenbohrung nach Zeichnungsmaß minus 5/100mm ausgedreht.

Die letzte Zustellung

habe ich 3x wiederholt, bis keine Späne mehr abgehoben wurden. |

|

|

Da die Backen des Futters trotz Kupferbeilagen Abdrücke durch festes Spannen produzierten, wurden die beiden Flansche noch einmal leicht überdreht. Der Z-Mantel wurde dazu jeweils am Flansch mit einem 0,8mm dicken, schmalen Plastikstreifen, der um die Außenkontur führte, gespannt, die andere Seite mit einem Feintaster und mittels leichter Schläge mit dem Plastikhammer bis zum Rundlauf justiert und zur zusätzlichen Sicherung wieder der Reitstock angefahren. Eine sehr mühsame Arbeit!!! |

|

|

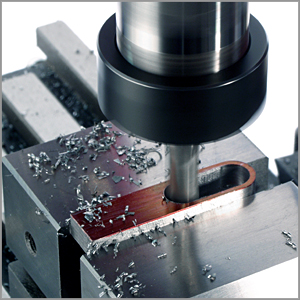

Nun kam der Zylinder auf

die Fräse. |

|

|

Die Spiegelfläche bekam wieder einen "Anstrich" mit Edding und die Dampfkanäle wurden angerissen. Ich habe die Farbe dann aber wieder durch Ziehen über feines Schleifpapier entfernt, da ich Koordinatenfräsen wollte. Die Anrisslinien waren zur Kontrolle immer noch sichtbar, denn in den Fugen blieb noch genug Farbe zurück. Mit einem 2,5 bzw. 4mm Fräser wurden die Mini-Langlöcher gefräst. Zuletzt kamen die schräg liegenden Kanäle an die Reihe. Drei nebeneinander, sich leicht überschneidende 3mm-Bohrungen im Winkel von 7° wurden gebohrt. Dazu habe ich den Fräskopf geschwenkt.

Diese zwei

Bearbeitungsschritte sollten sehr präzise durchgeführt werden, die

Bohrungen müssen sich ja genau treffen!!! |

|

|

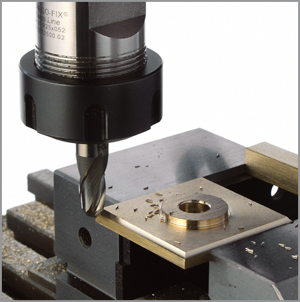

Jetzt muss oben und

unten eine Aussparung ausgefräst werden, damit der Dampf über das

Schiebergehäuse und durch die Bohrungen bis in den Innenraum ein- und

ausströmen kann.

|

|

|

Der untere Zylinderdeckel ist quadratisch, 40 x 40mm, und hat nach Zeichnung auf beiden Seiten 3mm hohe Zapfen, die angedreht werden müssen, oben Ø20mm = Innenmaß des Zylinders und unten Ø10mm, der in einer Bohrung im Sockel sitzt. Zuerst fräste ich den Deckel auf Höhe, plus Höhe oberer Zapfen, den unteren habe ich weggelassen. Um das Teil besser bearbeiten zu können, bohrte ich zentral in das Quadrat ein auf 10mm geriebenes Loch, spannte es wieder, wie beim Exzenter, auf einen Dorn und drehte auf der Drehmaschine den oberen Zapfen, der im Zylinder sitzt, an. Auf der Fräse bekamen die oberen Außenkanten des quadratischen Teils mit einem Radiusfräser eine Kehle. Wenn alle erforderlichen Bohrungen angebracht sind, wird in das Mittenloch ein 10mm Rundmessingstück mit 3mm Überstand für das Führungsloch im Sockel eingelötet. |

|

|

Das Bild zeigt den unteren Zylinderdeckel von unten mit den Bohrungen, außen zum Befestigen am Sockel und innen auf Teilkreis gebohrt und gesenkt zur Verschraubung von unten mit dem Zylinder.

|

|

|

Der obere Zylinderdeckel ist ein relativ einfaches Drehteil nach Zeichnung. Nach Fertigdrehen der Außenkonturen wurde die Bohrung für die Kolbenstange (in gleicher Aufspannung) vorzentriert, gebohrt und gerieben (Ø5mm), danach mit einem 10mm Fräser im Reitstock die Aufnahme für die Stopfbuchse bohren/fräsen. Dann mit Übermaß abstechen, umgekehrt spannen und einen Zapfen, der im Zylinder sitzt, andrehen. |

|

|

Über die Stopfbuchse brauche ich nicht zu berichten, sie ist ein einfaches Drehteil. Der obere Deckel mit Stopfbuchse wurde mit Sekundenkleber auf den Zylindermantel geklebt, der wiederum auf einem vorher gefertigten, genauen Dorn sitzt und ebenfalls eingeklebt wurde. Dann habe ich alles auf dem Rundtisch der Fräse mit einer Spannzange gespannt, damit die Bohrungen auf den beiden Teilkreisen nach Zeichnung eingebracht werden können. Die Skala des Rundtisches stellte ich auf 0° und die Fläche des Spiegels wurde mit dem Feintaster parallel zur X-Achse gestellt. Die radialen Achsen des Rundtischs und der Spindel waren natürlich vorher aufeinander eingestellt worden. |

|

|

Jetzt konnte ich den ½ Teilkreis mit X einstellen. Gebohrt wurde immer mit entsprechendem Kernlochbohrer auf Tiefe durch beide, miteinander verklebten Teile und eingestelltem Tiefenanschlag der Z-Achse.

|

|

| Bei zwei dieser Bohrungen musste das Gewinde sofort geschnitten werden, da die Kreuzkopfführung auf zwei im Deckel verschraubten Stangen geführt werden. Danach habe ich die Teile mit Heißluft wieder voneinander gelöst, mit einem Schaber die Klebereste entfernt, sowie die Kernlochbohrungen, wo erforderlich, auf Stehbolzenmaß ausgerieben und leicht angefast. Zum Schluss werden noch die Gewinde geschnitten. Diese Minigewinde schneide ich mit meiner kleinen Emco-Fräse: In das Bohrfutter wird ein Gewindebohrer gespannt, in das Kernloch abgesenkt und 3-4 Umdrehungen bei gefühlvoller Pinolenzustellung eingeschnitten. Der Gewindebohrer wird gelöst, die Pinole nach oben gefahren und mit Stiftenklöbchen weiter auf Tiefe geschnitten. Übrigens gebe ich auch bei Messing etwas leichtes Öl zu | |

|

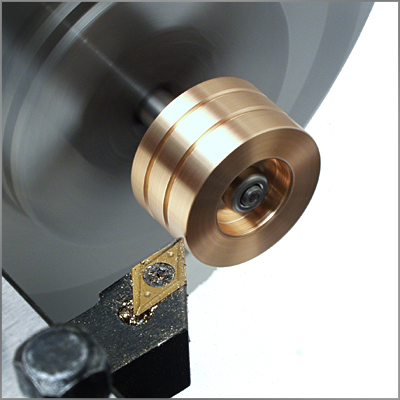

Der Kolben ist aus einem Stück Bronze-Material gedreht. Zuerst eine Stirnseite planen, die Bohrung für die Kolbenstange einbringen (genügend tief !!) und ein Gewinde schneiden. Danach die Vertiefung für eine Mutter zum Sichern des Kolbens ausdrehen. Nun den Außendurchmesser mit etwas Übermaß drehen, zwei Rillen einstechen und auf Länge mit einem "Abstechschwert" abstechen. Nun, ich habe den Kolben umgekehrt wieder gespannt und die andere Seite plan gedreht, dann auf eine Ersatzkolbenstange montiert und den Kolben, der erfreulich rund lief, noch soweit überdreht bis er stramm in den Zylindermantel passte. Auf der Drehbank werde ich ihn noch mit Einschleifpaste und Zahnpasta einschleifen.

|

|