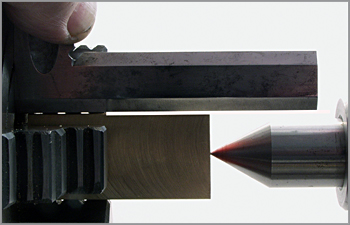

Das SchiebergehäuseDas Schiebergehäuse wird aus einem Stück Flachmessing hergestellt und auf der Fräsmaschine auf genaue Größe bearbeitet. Ich habe das Teil von einem Block mit der Bandsäge geschnitten. Zuerst wurde eine Bezugsfläche gefräst, dann um 180° gedreht, auf zwei Parallelunterlagen gelegt und auf Dicke nach Zeichnung gefräst. Dann immer wieder umgeschlagen (die gefräste Fläche immer zur festen Backe, auf der Gegenseite ein Stück Rundmaterial) bis ich ein Rohteil des Kastens hatte, das der Zeichnungsvorlage entsprach. Die Länge des Teils beinhaltet das Gehäuse plus den Flansch für die Stopfbuchse. Das Gehäuseteil wurde im 4-Backenfutter mit einzeln verstellbaren Backen ausgerichtet, nachdem vorher an einer Stirnseite der Mittelpunkt angerissen und leicht gekörnt worden war. Eine im Reitstock angebrachte Spitze zeigte nach Sicht die Abweichungen sehr deutlich. Diese wurden durch gegenseitiges Lösen und Spannen der zwei gegenüber liegenden Backen solange korrigiert, bis der Körnerpunkt nicht mehr "eierte". Mit einem Haarwinkel habe ich immer wieder zusätzlich den Winkel zwischen Futter und Gehäuse kontrolliert.

|

|

|

Als alles OK war, bekam die Stirnseite eine Zentrierbohrung. Es folgten

die Bohrung mit der benötigten Tiefe und das Reiben auf Ø 3mm. Eine

Mitlaufspitze wurde gesetzt, ein Abstechstahl montiert und der

Flanschhals eingestochen. In gleicher Aufspannung mit gleichem Stahl

(wenig Zustellung und seitliches Verfahren mit dem Obersupport) habe ich

die Außenrundung des Flansches gedreht.

|

|

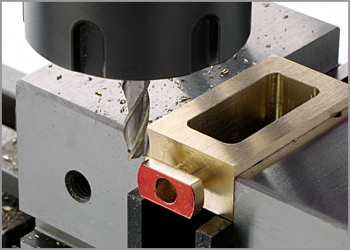

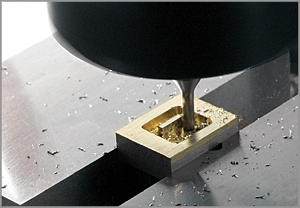

| Das Gehäuse kam in den Schraubstock der Fräsmaschine, um den Durchbruch, in dem sich der Schieber bewegen wird und der zuvor exakt angerissen wurde, auszufräsen. Mit einem dreischneidigen 4mm-Fräser und einer über Mitte laufenden Schneide habe ich die vier Ecken innerhalb des Anrisses tauchgefräst und mir dabei die auf der Messleiste angezeigten Zahlen notiert. Nun hatte ich vier Bezugspunkte, die ich mit einem 6mm Fräser wieder innerhalb des Anrisses unter Berücksichtigung des neuen Fräserdurchmessers anfahren konnte. |

|

|

Hier wird der Stopfbuchsenflansch auf zwei Seiten parallel gefräst.

|

|

| Das Schiebergehäuse und der auf Größe gefräste Deckel werden bündig auf den Schieberspiegel geklebt, per Koordinaten die einzelnen Bohrungen angefahren, auf Kernlochweite für M2,5 und festgelegten Tiefe, mit Anschlag, bis in den Zylindermantel gebohrt. Danach werden die Teile wieder auseinander genommen, der Deckel und das Gehäuse auf 2,5mm aufgebohrt. Dann werden die Gewinde in den Zylinder geschnitten. |

|

|

Der Stopfbüchsenflansch für die Schieberstange wird hier gebohrt, die

Gewinde geschnitten und die Buchse angeschraubt.

|

|

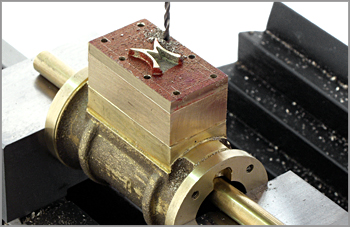

| Der Schieber wird gefräst. Hier ist Präzision angebracht. Die Maße der Zeichnung sollten genau übernommen werden. Ich habe zuerst die Nut für den Mitnehmer eingefräst. Dann folgen die Längs-Nut für die Schieberstange und zuletzt die Außenkonturen der Stege, die dann genau 3x3mm waren. |

|

| Auf der Gegenseite wird nun die Aussparung des Muschelschiebers gefräst. Genauer Anriss, mit dem Fräser ankratzen, zur Kontrolle die Eckpunkte anfahren und die Werte der Digianzeige notieren. Von diesen Werten habe ich 2/10 abgezogen, d.h. das Innenmaß wurde dadurch 4/10 kleiner als in der Zeichnung angegeben. Jetzt kann man mit der Z-Achse vorsichtig eintauchen und das Viereck durch Anfahren der Eckpunkte ausfräsen. Hat man die Solltiefe erreicht, muss das Material in der Mitte noch entfernt werden. Jetzt misst man die Länge und Breite der Aussparung. Die Werte vergleicht man mit dem Zeichnungsmaß, halbiert den Wert, stellt zu und fräst noch einmal gegen den Uhrzeigersinn (Gleichlauffräsen!!) rundum. Nun sollten die Werte mit der Zeichnung übereinstimmen. |

|

|

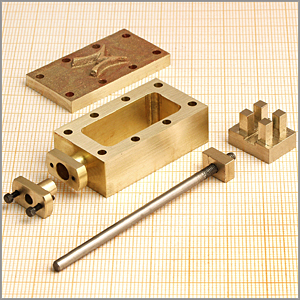

Schieberdeckel, Schiebergehäuse, Stopfbuchse, Kolbenstange mit Mitnehmer

und Schieber.

|

|

|

Hier noch einmal zusammengebaut von unten.

|

|

|

Und dies ist die fast fertige Zylindereinheit.

|

|

Die Kurbelwange

Ein in der Herstellung sehr interessantes Teil. |

|

| Die Verschraubung wird gelöst, das Teil umgedreht und ebenso bearbeitet. | |

|

Hier wird noch die kleinere Kreiskontur gefräst.

|

|

|

Zuletzt habe ich die Kurbelwange auf eine Ersatzwelle geklebt, im

Backenfutter der Drehmaschine gespannt und nach Zeichnung eine Stufe

angedreht.

|

|

|

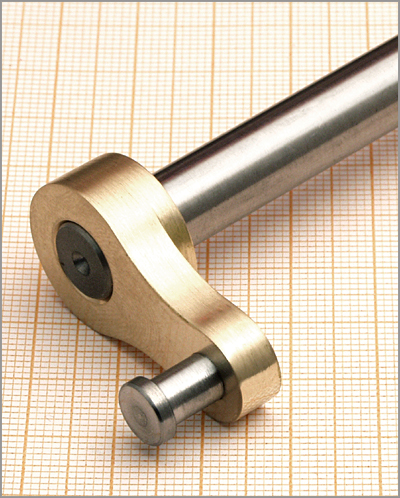

Noch ein Detail: Die Welle ist ein

10mm Silberstahl, meine Maschinenreibahle 10h7, d.h. es resultierte ein

Schiebesitz, weil ich wieder mal zu faul war die Bohrung auszudrehen.

Die Wange allein ist zudem schwierig zu spannen, deshalb habe ich das

Stück Welle, das in der Wange sitzt, einfach etwas gerändelt, mit

Loctite eingeklebt und mit feinsten Spänen noch einmal die Wange auf

beiden Seiten überdreht. Der Schubstangenzapfen ist ein einfaches Drehteil: 6mm Rundstahl auf 4mm für Gewinde + 4 mm für die Schubstange abdrehen, Gewinde M4 schneiden, abstechen mit + 2mm als Kopf, linear umdrehen, Abstechseite planen und Fase andrehen. Die fertige Wange, fein geschliffen, auf der endgültigen Welle. |

|

Die Speisewasserpumpe,Zu dieser Pumpe gibt es eigentlich nicht viel zu schreiben. In vielen Bearbeitungsschritten gleicht sie denen des Zylinders: Ausrichten im 3-Backenfutter, Stirnseiten planen, Bohrung für den Stößel einbringen, auf Dorn spannen, andere Seiten dito bearbeiten. Interessant ist vielleicht noch die Bearbeitung des kürzeren Teiles der Pumpe. Ich habe dies mit einem kleinen Abstechmesser gemacht, das von der Größe her zwischen die zwei Kolben passte, d.h. der längere Teil kreiste um das Messer. So wurde geplant und die Außenkontur des Flansches für unteren und oberen Deckel gedreht. |

|

|

Die zusammengebaute Speisewasserpumpe, die allerdings nicht

funktionsfähig sondern reine Dekoration ist, sowie die Exzentersteuerung.

|

|

|

Und montiert.

|

|

Der ReglerDer Regler ist ein sehr filigranes Teil, im Grunde sind es aber einfache Dreh- und Frästeile, die doch viel Konzentration benötigen. Hier die Herstellung eines Halbringes mit zwei Noppen, die in einer Nut laufen und die Fliehkraft-Bewegung der Kugeln über ein Gestänge auf ein Regelventil übertragen, dieses öffnen oder schließen und damit die Dampfzufuhr zum Zylinder regulieren. Ein Stück Rundmessing wird auf Durchmesser gedreht und der Innendurchmesser gebohrt. |

|

|

Drei Bohrungen für Noppen und Stange werden eingebracht.

|

|

|

In die gegenüberliegenden Bohrungen kommt ein Rundstück, das eingelötet

wird. Im Maschinenschraubstock wird nun der Vollkreis bis kurz vor dieses Rundteil abgefräst. Den Mittelteil ebenfalls durch vorsichtiges Fräsen bis auf Noppenmaß nach Zeichnung entfernen.

|

|

|

Auf das Regulierventil möchte ich nicht näher eingehen, so etwas ist

schon oft beschrieben worden. Hier nur ein Bild von der Herstellung des

Mittelstückes. Ich habe wieder die Außenkontur in Stufen eingestochen

(siehe Säulen) und mit Feile und Schmirgelleinen geformt, eine

Durchgangsbohrung eingebracht und abgestochen.

|

|

|

Dies sind die Einzelteile des Reglers.

|

|

|

Das Regulierventil........

|

|

|

... und der zusammengebaute Regulator.

|

|