|

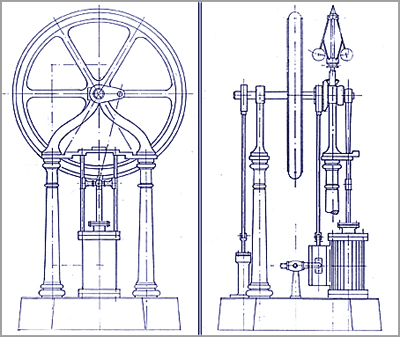

Das Modell der Harkort II ist angelehnt an ein Produkt aus der „Mechanischen Werkstätte“ für Dampf- und Textilmaschinenbau des Unternehmens von F. Harkort (1793-1880), in der Burg Wetter an der Ruhr. Lothar Matrian hat einen Zeichnungssatz erstellt und liefert dazu Gussteile. Dieser Baubericht über die „Harkort II“ wendet sich an den „Beginner“ im Dampfmodellbau. Deshalb etwas ausführlicher. Die Maschine ist, mit entsprechendem Equipment, relativ einfach zu bauen.

|

|

|

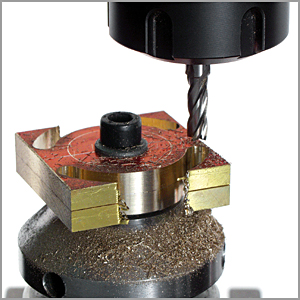

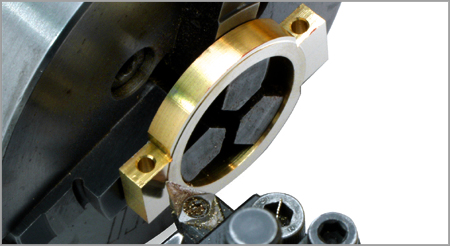

Begonnen habe ich mit den Exzenterringen "aus dem

Vollen", da ich zu dem Zeitpunkt zwar die Pläne, aber die Gussteile noch nicht hatte.

|

|

|

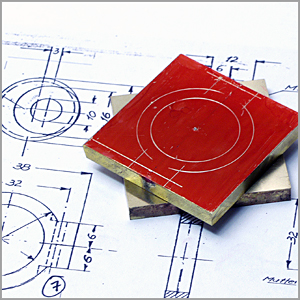

Zwei gleichgroße Messingplatten werden gesägt und jede auf beiden Seiten mit dem Ausdrehkopf auf erforderliche Stärke plan gefräst. Dazu die Platten auf 2 Parallelunterlagen legen und im Schraubstock spannen. Nun wird jedes Teil an einer Mittellinie auf der Kreissäge geteilt und wieder mit Castolin 157 Schmelztemp. 220° zusammengelötet.

|

|

|

Im nächsten Schritt werden die Maße der Zeichnung übertragen und angerissen. Beide Teile dann mit Weichlot aufeinander löten und außen rechtwinkelig überfräsen (zum besseren Spannen). |

|

|

Jetzt einen Spanndorn fertigen. In diesem Fall ist es

ein Reststück Ø14 mm Automatenstahl, der auf einer Seite auf Ø 9mm und

9mm Breite abgedreht wird (beide zusammengelöteten Excenter-Ring-Teile

haben eine Stärke von 10mm). In die Stirnseite wird ein M6 Gewinde

geschnitten. Im Zentrum des Messingteiles wird eine 8,8mm Bohrung eingebracht und auf 9mm gerieben. |

|

|

|

|

|

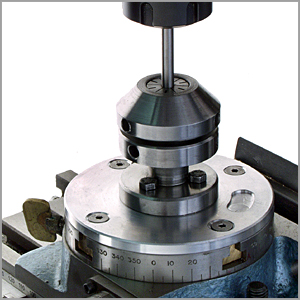

Nun wird ein

Rundtisch auf die Fräsmaschine montiert und mit einem präzisen

Rundstahl zur

|

|

|

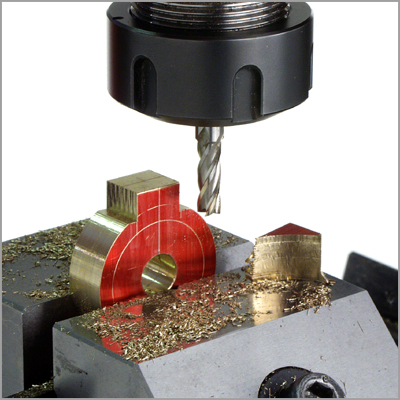

Der

Spanndorn mit dem Frästeil wird auf den Rundtisch gespannt, vorher

Skala auf 0°, bei inzwischen montiertem 6mm Fräser wird die Y-Achse so

gefahren, dass der Fräser 0,2mm außerhalb des Aussenkreises des Ringes

steht. Dann die untere Zange leicht öffnen, den Dorn so drehen, dass der

Fräser am Anfangspunkt steht. Dieser wird an der R-Tischskala zur Sicherheit mit einem roten Edding gekennzeichnet.

|

|

|

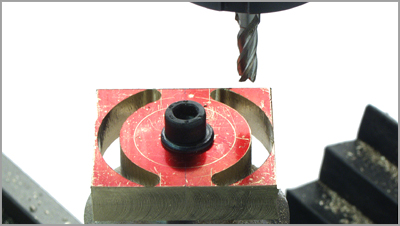

Ich habe jeweils mit der Z-Achse 0,5 mm zugestellt und den Durchbruch gefräst. Auf der anderen Seite eben so. Da die Außenkontur durch das Eintauchen eine leichte Wellenstruktur hatte, wurde jetzt noch 1/10 mm Richtung Zentrum zugestellt, bei hoher Drehzahl und langsamem Kurbeln, um diese und gleichzeitig die 2/10 mm Übermaß zu beseitigen. Verbliebene "Dreieckteile werden abgesägt.

|

|

|

Der Schraubstock wird wieder auf den Kreuztisch montiert, das Teil so gespannt, dass die Säge-Lötkante genau 90° vertikal zur festen Backenkante steht und dann bis zum Anriss Material weggefräst. So entstehen die Rechtecke für die Verschraubung des oberen mit dem unteren Teil des Exzenterringes.

|

|

|

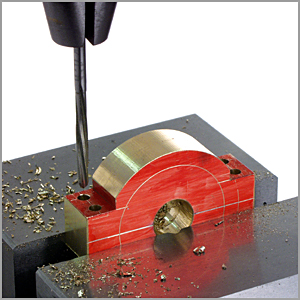

Das Teil um 90° drehen, auf jeder Seite je 2 Bohrungen einbringen. Zentrierbohren- bohren und reiben auf 2,5mm für die Verschraubungsbolzen.

|

|

|

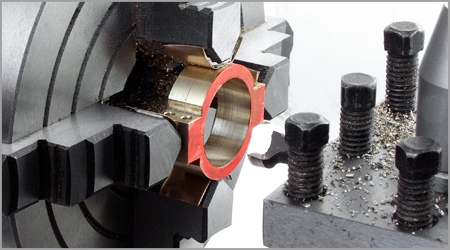

Jetzt tritt die Drehmaschine in Aktion. Das Teil wird im 4-Backenfutter gespannt, damit die Bohrung für den Excenter gedreht werden kann. Ein großer Mitlaufkörner wird dabei eingesetzt, das Teil mit Parallelunterlagen unterlegt um beim Bohren das Futter nicht zu beschädigen. Die Backen bekommen eine Beilage aus 0,3 mm Kupferblech damit sich keine Druckstellen der Backen auf dem Ring abbilden. Der Ring wird zentriert. Eine etwas knifflige Prozedur trotz Mitlaufspitze, die ich aber zur Feineinstellung zurückgefahren habe. Ein Feintaster in der 9 mm Zentrumsbohrung eingesetzt brachte dann den Rundlauf. |

|

|

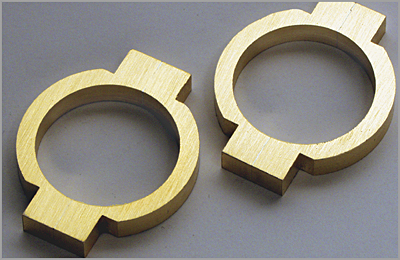

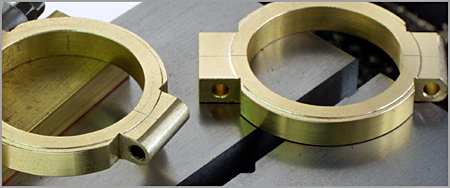

Der Doppelring wird nur soweit erhitzt, dass sich die Weichlötstellen lösen. An den 2 identischen Ringen wird mit einem Schaber und ziehen über eine feine Feile oder Schleifpapier das Lot entfernt.

|

|

|

Den Teilen wird – einzeln im 3-Backenfutter gespannt – auf beiden Seiten noch ein 0,5 mm tiefer Rezess, der bis 1,5 mm in den Außendurchmesser reicht, angedreht.

|

|

|

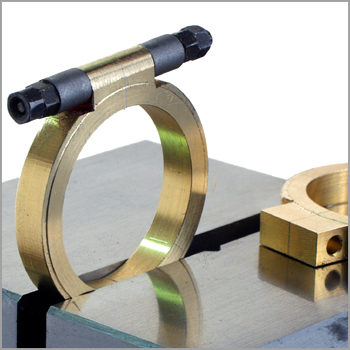

Ich habe versucht, die Rundungen beider Verschraubungslaschen mit einem vorhandenen Viertelkreisfräser abzurunden. Leider war der Radius zu groß, ein passender war mir zu teuer. Also habe ich die altbewährte Methode angewandt und zwei Rollen, Ø 4 mm mit Bohrung 2,5 mm gedreht, gehärtet und sie wie im Bild zu sehen ist mit Mutter und Kontermutter, aber nicht einfach mit einer Gewindestange sondern an ein 2,5 mm Silberstahlstück links und rechts ein Gewinde geschnitten.

|

|

|

Danach wird von Hand solange gefeilt bis die Feile die

Rolle erreicht und damit nicht mehr

|

|