|

Wie man einen Excenter herstellt ist schon oft beschrieben worden. Daher nur eine Kurzfassung der Herstellung.

|

|

|

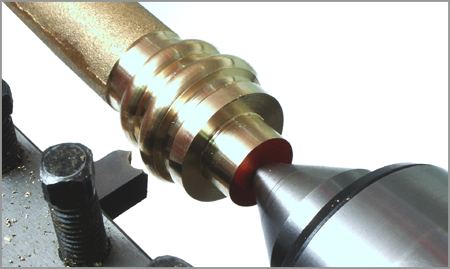

An den Exzentern für die Harkort befinden sich auf beiden Seiten Stege, welche die Ringe links und rechts halten sollen. An einem Stück Rundmaterial wird ein 16mm Zapfen (meine größte Spannzange) angedreht. Er wird mit einer Spannzangenhalterung, die an Stelle des Futters in die Spindel eingeschoben und mit einer langen Zugstange festgesetzt wird, gespannt. Das Rundmaterial wird auf den Außendurchmesser der Stege gedreht. Mit dem Stechstahl wird der Innen-Ø für die Exzenterringe herausgearbeitet. Hier muss man vorsichtig arbeiten und immer wieder mit den Ringen auf Passung prüfen. Die seitlichen Stege sind nur 0,5mm breit. Ich habe sie auf der einen Seite soweit plan gedreht bis dies erreicht war. Auf der anderen Seite mit etwas Überstand abgestochen. Um auch hier diesen Steg maßgerecht drehen zu können, wurde eine dünne Hülse mit einem Innenanschlag gedreht, der Exzenter eingeschoben und jetzt im 3-Backenfutter, mit Unterlagen zwischen Drehteil und Futter, so gespannt, dass das Teil nur sehr wenig aus dem Futter ragte. Die vorhandene Dicke des Steges wurde natürlich vorher gemessen und so viel weggenommen (mitsamt der Hülse), bis die 0,5mm wieder erreicht waren. Die Exzentrizität der Bohrung und des Zapfens waren, im 4-Backenfutter gedreht, kein Problem.

|

|

|

Der linke Exzenter erhält noch eine 10mm Bohrung für die Welle, auf der er sitzt, der rechte Exzenter wird auf die Nabe eines Kopfzahnrades, das einen Regler antreibt, montiert. Beide müssen mit einer 3mm Gewindebohrung versehen werden. Sie sind mit einer Madenschraube festgesetzt.

|

|

|

Das Schwungrad Das Gussteil wird auf eine Planscheibe aufgespannt. Um es optimal spannen zu können, habe ich drei 5mm Gewinde hinein geschnitten. Dabei gab es Probleme mit den zu großen und ungünstig liegenden Langlöchern. Das Schwungrad wurde mit drei Keilstählen 9x12x120mm unterlegt, um den balligen Außenring von beiden Seiten drehen zu können, so hatte ich mir das vorgestellt. Ging dann aber nicht. Das Teil wurde mit drei Gewindestangen, Flachstahl und Muttern leicht gespannt.

|

|

|

Beim Zentrieren von Gussteilen ist fast immer ein Kompromiss nötig, so auch hier. Der Zapfen im Zentrum eierte etwas und am Umfang waren vermutlich vom Gießen noch "Butzen", zwar etwas weggeschliffen aber noch vorhanden. Ich stellte mit etwas Abstand das Lineal meines Höhenreißers an die Außenkontur (siehe Bild). Durch vorsichtige Schläge mit dem Plastikhammer kann man so recht ordentlich korrigieren. Das Futter wird dabei von Hand gedreht. Nachdem der Abstand zwischen Felge, Innenseite Felge und Lineal fast gleich blieb, und der Mittenzapfen auch fast rund lief, habe ich fester gespannt. Die Nabe wird

selbstverständlich auch unterlegt. |

|

|

Die Nabe wird selbstverständlich auch unterlegt.

Die Wellenbohrung wird in gleicher Aufspannung

vorzentriert, in Stufen Ø 3-6-9mm gebohrt und letztlich auf 10mm

Schiebesitz ausgedreht.

|

|

|

Auf dem Bild ist zu sehen, dass ich mich an der balligen Außenkontur schon versucht hatte, es klappte aber nicht, der Abstand Schwungrad - Futter war zu gering. Die Rundung, die schmaler ist als die Felge, wurde folgendermaßen hergestellt: Zuerst habe ich auf Gesamtumfang gedreht. Dann das Schwungrad direkt mit dem Mitlaufkörner im Reitstock auf die Planscheibe gepresst. Der Außenring lag auf seiner gesamten, schon überdrehten Seitenfläche auf der Planscheibe auf. Natürlich habe ich den Anpressdruck des Körners nicht übertrieben, um ein Verbiegen der Speichen zu vermeiden. Mit einem Spitzstahl wurde der Rezess fertig gedreht und mit dem gleichen Stahl die Rundung treppenartig bis zur Mitte der Ballung gedreht. Die minimalen Zustellungen von Plan- und Oberschlitten hatte ich mir notiert, das Schwungrad umgedreht, und die Operation „Felge planen“, mit Rezess und Rundung in Stufen, wiederholt. |

|

|

Für den nächsten Schritt wurde das Schwungrad mit einer 10mm Welle bestückt, die vorher auf einer Seite eine Zentrierbohrung erhalten hatte. In die Drehmaschine montierte ich meine Spannzange der Fräse (MK3), die in der Drehmaschinenspindel mit einer langen M12 Gewindestange gesichert wird. Das Schwungrad mit der Welle wurde mit einer Spannzange und dem Mitlaufkörner gehalten In die Nabe hatte ich links und rechts je ein M3 Gewinde geschnitten und das Schwungrad mit Madenschrauben festgesetzt. |

|

|

Jetzt hatte ich genug Freiraum, um die Ballung mit Feile und mit auf eine Holzleiste geklebtem Schleifleinen in immer feinerer Körnung bearbeiten zu können. |

|

| Die Speichen und die Innenkontur der Felge wurden mit diversen Feilen grob geglättet, die schon polierten Flächen mit schmalen Streifen Tesakrepp (Malerqualität) abgeklebt, der Rest wurde mit Haftprimer aus der Dose gespritzt. Ich habe vergessen zu erwähnen, dass ich vor dem Abkleben das Rad wieder mit Bremsenreiniger abgewaschen habe. Die nun gut sichtbaren "Löcher" im Material wurden mit Presto gespachtelt. Nach der Trocknung schliff ich nass, mit schmalen Streifen Schleifleinen. Dies wurde so oft wiederholt, bis ich zufrieden war. Der Endlack, wie immer bei mir, ist mattschwarzer Autolack aus der Sprühdose. |

|

|

Und so sieht das Schwungrad im Moment aus. Die "Brille"

für den Regler ist noch nicht fertig, die Welle provisorisch.

|

|

|

Die Säulen Die Gussteile der Säulen werden mit der Feile grob gesäubert, mit dem an gegossenen unteren Spannzapfen in das Dreibackenfutter leicht gespannt und bei geringster Drehzahl vorsichtig ausgerichtet, d.h. im Futter immer wieder gedreht bis ein (am Futter) einigermaßen guter Rundlauf vorhanden ist. Vorher sollte man aber die Planfläche des oberen Zapfens mit einem Edding markieren und mittels kleinem Zentrierwinkel 2-3 mal anreißen.

|

|

|

Ein Mitlaufkörner wird an den Mittelpunkt herangefahren. Da das Backenfutter noch nicht fest ist, wird der Rundlauf des oberen Zapfens im Stillstand von Hand solange korrigiert, bis auch hier ausgerichtet ist. Nun die Körnerspitze anfahren und das Backenfutter spannen. Nach einer Zentrierbohrung wird der Mitlaufkörner wieder angefahren, festgesetzt, das Backenfutter noch einmal gespannt und der obere Zapfen auf ein beliebiges Maß rund gedreht. |

|

|

Die Säule umspannen und die andere Seite genauso

bearbeiten.

|

|

|

Um die Wülste auf ihre Halbrundform zu bringen, wird ein Formstechstahl gefertigt. Dazu habe ich auf der Fräse im Schraubstock einen 10/10/80mm Keilstahl im Winkel von ca15° gespannt und mit einem Fräser Ø5mm, 2,5mm von der Vorderkante entfernt einen Halbkreis angefräst. Seitlich wird das überflüssige Material weggefräst und zum Schluss die seitlichen Freiwinkel angeschliffen. Rotglühen und senkrechtes Abschrecken in Wasser schließt sich an. Auf Anlassen habe ich verzichtet, denn eine Feilprobe zeigte mir, dass der Stahl nicht unbedingt glashart war. Zudem sind die Säulen aus Messingguss. |

|

|

Beim Drehen der Wülste habe ich nicht einfach nur Y zugestellt, sondern gleichzeitig abwechselnd den Oberschlitten nach links und rechts um je 1/10mm verstellt, der Stahl tat sich leichter. Bei den kleineren Wülsten wurde er seitlich stärker verstellt, sie wurden dadurch, wie beabsichtigt, etwas schmaler und ovaler.

|

|

|

Dann wurden noch die

Hohlkehlen zwischen den Wülsten herausgearbeitet und verputzt.

|

|

|

Nun kamen die Mittelstücke an die Reihe. Sie wurden zwischen Spitzen gedreht, bei seitlich versetztem Reitstock. Ich bin kein Rechenkünstler, also habe ich nach Sicht, mit mehrmaligem links - rechts kurbeln, den Reitstock erst festgesetzt, nachdem der Stahl parallel zum Werkstück lief. So wurden die Mittelteile, die später lackiert werden, überdreht. |

|

|

Hier noch einmal die verschiedenen Baustufen.

|

|

|

Zum Abschluss sind noch die nun überflüssigen Spannzapfen abzudrehen. Eine Steh-Lünette wird nahe dem Reitstock platziert. Die Führungsstifte habe ich auf einen Wulst gesetzt, damit ohne Probleme eventuell vorhandene Riefen nachträglich leichter entfernt werden konnten, und natürlich habe ich sie kräftig geschmiert.

|

|

|

In mehreren Schritten werden jetzt die Zapfen abgedreht und dabei wird gleichzeitig die Soll-Höhe der Säulen mit etwas Übermaß bestimmt.

|

|

|

Stimmt die Höhe, wird auf beiden Seiten noch ein Freistich eingedreht, damit die Säulen nur am Rand aufsitzen und so zuverlässig senkrecht stehen.

|

|