|

Die Teile der Steuerung Das Gussteil des Excenterringes wird längs, durch die Mitte der Verschraubungs-Fahnen mit einer dünnen Kreissäge geteilt und wieder zusammengelötet. Nun auf einer Seite, bis zum Anschlag an den Zierring, in eine gedrehte Hülse geklebt, geplant, danach ausgedreht, umgedreht und die zweite Seite geplant. Zu beachten war dabei, dass der halbkreisförmige Außenring beim planen der beiden Seiten in der Mitte blieb. Auf den Rundtisch gespannt wurde dieser Ring dann noch von beiden Seiten mit einem ¼-Kreisfräser in Form gebracht. |

|

|

Der

Ring sollte dann noch an den Auskragungen links und rechts auf

Zeichnungsmaß gefräst werden. Bei der einen Seite klappte das auch, auf

der anderen hakte mein Fräser ein und ein Crash war die Folge. Die

Lötstelle hatte sich vermutlich gelöst. Ab in die Tonne! |

|

|

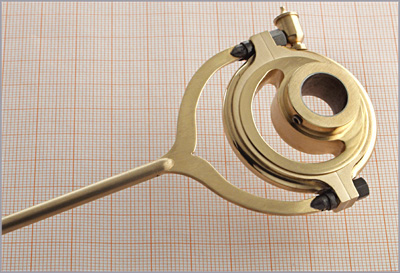

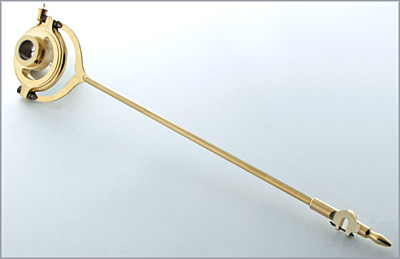

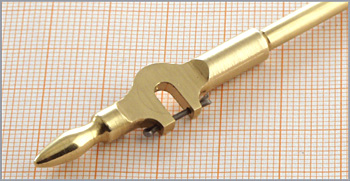

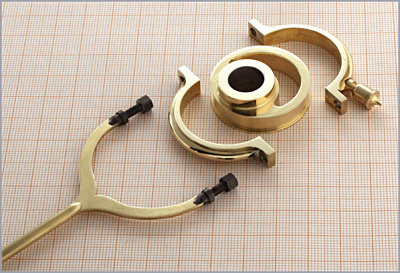

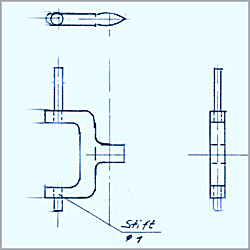

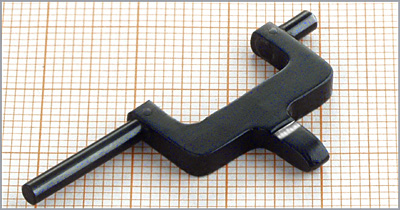

Die Fertigung eines Excenters wurde ebenfalls schon (siehe Harkort II) behandelt. Beide, Ring und Excenter sitzen auf der 12mm Kurbelwelle. Die Ringschalen werden mit einem Bügel an dessen beiden Enden Gewindestangen sitzen, zusammengehalten. Ein langer Rundstab überträgt die Excenter-Bewegung auf einen Hebel mit Bolzen und Bund in den ein Teil (mit einem Griff), das am Ende der Exzenterstange sitzt, eingeklinkt wird. Die nächsten Fotos zeigen die Herstellung dieses Werkstückes aus dem Vollen. |

|

|

v.

links: |

|

|

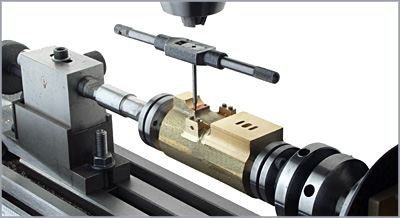

v. links: Die Außenkonturen werden auf dem Rundtisch angefräst. Mitte: Auf der Drehbank wird ein Handgriff angeformt. Rechts: Die Bohrung wird nach außen durch fräsen mit einem 4mm Fingerfräser zur Gabel geformt die in den oben erwähnten Hebel mit Bolzen eingreift. Eine 1mm Bohrung für einen Sicherungssplint wird zum Schluss noch gebohrt. |

|

|

Nun noch einige Fotos der gefertigten Teile. |

|

|

|

|

|

|

|

|

|

|

|

|

|

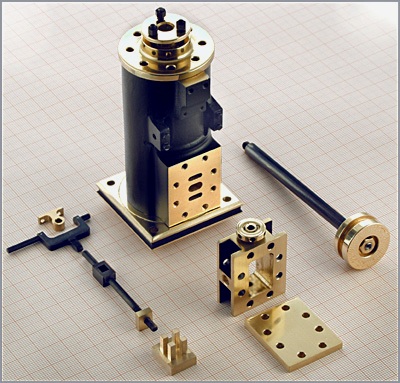

Der Zylinder und seine Teile. |

|

|

Dazu vorab eine kleine Geschichte: Das Gussteil des Zylinders wurde in das Dreibackenfutter der Drehmaschine gespannt, eine Seite geplant und die Bohrung mit Bohrungen in Stufen und Innendrehstahl auf Sollmaß gebracht. Dabei wurde auf der Spiegelseite ein Lunker sichtbar. Anruf bei Herrn Matrian - der mir sofort ein neues Gussteil anbot. Um sicher zu sein, dass dieses in Ordnung war, wollte er die Kolbenbohrung gleich selbst ausdrehen. Was dann kam, war ein Zylinder, der nicht nur ausgedreht war. Hr. Matrian hatte zudem die Spiegelfläche und die Ein- und Auslassbohrungen bereits fertig gefräst. Er wollte auch hier sicher sein, dass keine Lunker auftraten. Das Werkstück war auf einem Spreizdorn gespannt und er hatte auch schon die beiden Stirnseiten zwischen Spitzen geplant. Auch die Aussenkanten des Spiegels waren auf Zeichnungsmaß gefräst. Das nenn ich Service! |

|

|

Mit Hilfe des Spreizdornes, den er mir leihweise überließ, auf der Fräsmaschine in einem vertikal montierten Rundtisch und einem Reitstock gespannt und ausgerichtet, konnten weitere Bearbeitungsschritte problemlos realisiert werden.

|

|

|

Schneiden von 2 mm Gewinden, zuerst mit dem Bohrfutter 3-4 Gewindegänge angeschnitten, dann von Hand auf Tiefe fertig gebohrt.

|

|

|

Um 90° gedreht werden Lagerbohrungen für eine Gabel, die die Schieberstange bewegt, gerieben.

|

|

|

Ziernuten im Zylindersockel werden gefräst und in gleicher Aufspannung angefast.

|

|

|

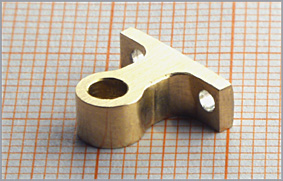

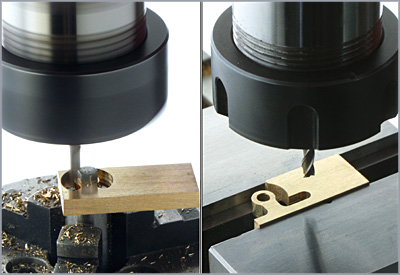

Eine Führung für die Schieberstange. Auf ein Stück Flachmaterial (mit Überlänge) wird die Zeichnung übertragen. Dann wird eine 3 mm Bohrung für die Stange eingebracht und gerieben. Da das Teil klein ist muss der Abstand der Bohrung bis Unterkante Fuß, der am Zylinder angeflanscht wird, sehr genau stimmen. Ich habe allerdings etwas „Fleisch“ stehen lassen um das Teilchen durch vorsichtiges schieben auf Schleifleinen genau anpassen zu können. Die Bohrung wird auf einen Dorn gespannt und auf dem Rundtisch die Außenkontur des „Auges“ gefräst. Anschließend im Schraubstock gespannt, darum die Überlänge, dann den Hals und Fuß fertig gefräst und das Teil abgesägt. |

|

|

Das Teil fertig gestellt, man beachte die Größe!

|

|

|

Und noch ein kleines Teil, eine Mitnehmergabel die über einen Hebel bewegt, den Exzenter-Hub auf die Schieberstange überträgt. Davon später mehr. Das Teil sieht einfach aus, hat mich aber beinahe einen Tag beschäftigt. So habe ich es gemacht:

|

|

|

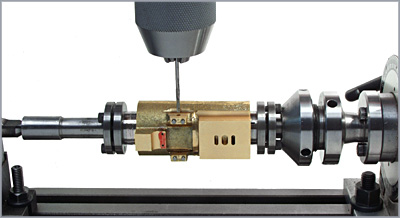

Von einer Vierkantstange 30x30 mm wurde eine 4 mm Scheibe abgeschnitten und auf der Fräse auf beiden Seiten auf 3 mm geplant.

|

|

|

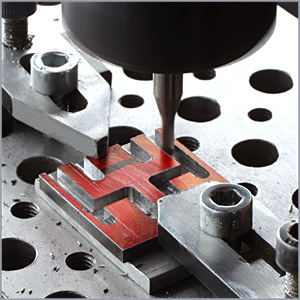

Nun wurden die Umrisse von der Zeichnung übertragen und angerissen. Die Außenkonturen fräste ich mit einem 3 mm Fingerfräser in Etappen, wobei die Spannpratzen umgesetzt wurden. Das Teil ist auf meine selbst gefertigte Spannplatte mit einer Aluunterlage gespannt. Die Seitenfläche in X-Richtung wurde mit einem Feintaster genau justiert. Dadurch war das Längs- und Querfräsen bei diesem Kleinteil kein Problem mehr.

|

|

|

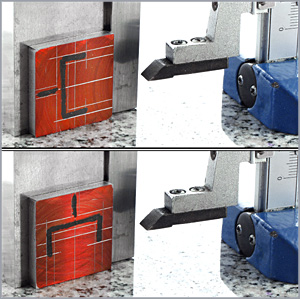

Nach abrunden der Ecken, feilen der ovalen Nase, polieren und brünieren sieht das Teil so aus. In eingebrachte 2,5 mm Bohrungen wurde ein durchgehende Welle geschoben, auf beiden Seiten verstiftet und das Mittelteil entfernt.

|

|

|

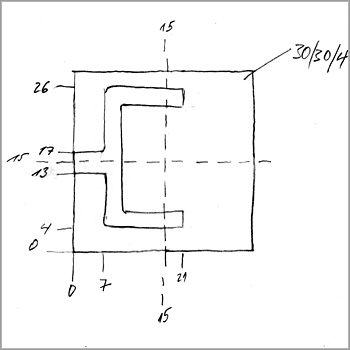

Ich wurde gefragt wie ich das Werkstück angerissen habe. Es wurde zuerst ein Scribble mit Anfahrmaßen erstellt. Dabei bin ich von der linken unteren Ecke, als 0-Punkt ausgegangen und habe die Anfahrpunkte nach der Originalzeichnung Richtung oben (hinten) und nach rechts eingetragen. Somit konnte ich nach Koordinaten fräsen. |

|

|

Dann wird angerissen. Ich mache das mit einem Höhenreißer auf einer Granitplatte. Die sauber geplante Scheibe wird hochkant z.B. an die Seite eines exakt geschliffenen Prismas gestellt. Die Höhe wird gemessen, halbiert ergibt dies die Mitte der Scheibe. Um 90° gedreht wird die zweite Mittellinie gezogen. Von diesen Mitten bzw. von 0 ausgehend konnte ich nun die Zeichnungsmaße übertragen und anreißen. Der Übersicht halber kennzeichne ich noch das zu fertigende Teil. Nun wird das Werkstück auf dem Frästisch mit einer Alu-Unterlage gespannt, dabei die Unterkante mit einem Taster auf die X-Achse ausrichten. Wenn das Werkstück rechtwinkelig ist, ist stimmt damit auch die Kante zu Y .Jetzt werden die Risse angefahren (Ø des Fräsers beachten!) und das Teil mit Zustellung Z in Stufen bis auf die Aluunterlage durchgefräst. |

|

|

Die Teile des Zylinders und der Steuerung.

|

|

|

Der Zylinder provisorisch mit der nachfolgend beschriebenen Traverse

montiert.

|

|