|

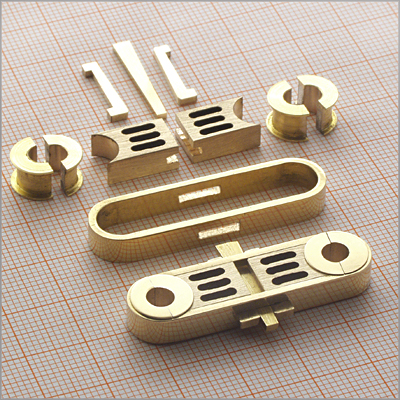

Das Parallelogramm der Frerichs. Beginnend mit dem Verbindungsglied zwischen Beam und Kolbenstange möchte ich die Herstellung des Watt´schen Parallelogramms beschreiben. Das Verbindungsglied wird aus 10 Teilen zusammenmontiert. Diese sind recht klein und ihre Herstellung ist etwas kniffelig. Die Lager - wie bekannt, Rundmessing in der Mitte teilen, wieder zusammenlöten und auf der Drehe auf Maß bohren und drehen. Die zwei inneren Druckstücke habe ich in einem Stück auf Außenmaß gefräst, die Ziervertiefungen eingebracht und dann in der Mitte eine Bohrung für die Lager gebohrt und gerieben, geteilt und an den anderen Enden jeweils eine Nut für die Stellleisten eingefräst. Der Außenbügel wurde auf beiden Seiten gebohrt, gerieben und auf dem Rundtisch die Außenrundung angefräst. Dann wird das Material zwischen den Bohrungen weggefräst und die Langlöcher mit einem 1,5 mm Fräser von beiden Seiten eingebracht. Danach mit kleiner Schlüsselfeile eckig gefeilt.

|

|

|

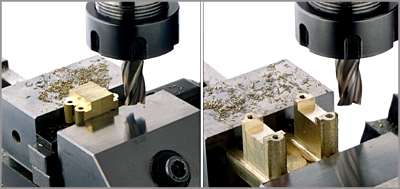

Bis dato habe ich die Stell-Leisten und Querkeile immer aus Messingblech mit dem Juweliersägebogen ausgesägt und zurechtgefeilt, war aber mit dem Ergebnis nicht zufrieden. Mehrere gleiche Teile waren nie identisch. Diesmal bin ich einen anderen Weg gegangen. In ein passend gesägtes Stück Flachmessing habe ich zuerst eine Nut mit den Maßen des Bügels gefräst und um 180° gedreht. Dann auf einer Seite das Teil mit einem Stück Rundmessing mit passendem Ø unterlegt, gespannt und überfräst. So entstanden konisch zulaufende Teile. Die Querkeile entstehen auf dieselbe Art. Nimmt man ein entsprechend dickes Material kann man beide Teile gleichzeitig fräsen. |

|

|

|

|

|

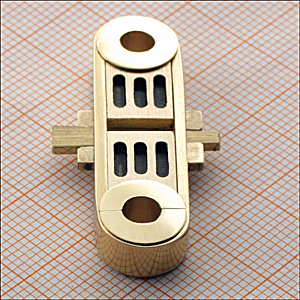

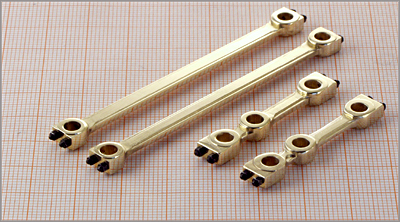

Die „Arme“ des Parallelogramms der Frerichs ( 4x je 2Stück ) haben teilweise eine kleine „Gemeinheit“ an sich. Sie sind auf beiden Stirnseiten nicht wie üblich abgerundet, sondern laufen gerade aus. Einfach wäre es gewesen sie in 3 Teilen zu fertigen und dann mit einer Lehre zusammenzulöten. Das war mir zu ungenau. Sie wurden aus dem Vollen gefertigt. Als zweites „Bonbon“ haben die Zwischenstege noch eine Zierstufe. |

|

|

Zwei genau gleich lange Flachmessingstücke 4x7mm wurden nach Zeichnung angerissen, die Bohrungen per Koordinaten und Messschieber gebohrt und gerieben. Der Schraubstock wurde vorher mit einer Messuhr genau parallel zur X-Achse ausgerichtet !! Ein fliegender Dorn mit Gewinde M4 wurde gefertigt, im genau ausgerichteten Rundtisch gespannt und darauf der Arm festgeschraubt. Mit 2/10 mm Zustellung von Z wurden die Ringe um alle Bohrungen und beiden Längsseiten angedreht. |

|

|

Dann mussten noch einmal die Zwischenstege, die bei dieser Maschine nicht rund sondern rechteckig sind (4x2mm), angerissen werden. Weiter wurden zwischen den Lager-Ringen die Stege der Schmalseiten auf dem Rundtisch bis zum Anriss gefräst. Der Rundtisch steht dabei auf 0, ein Winkel wird an der Führung des Fräskopfes angeschlagen und das Teil damit ausgerichtet. Fräsen durch drehen des RT bis zur 40° Marke. Die mittlere Bohrung konnte ich rundum auf Tiefe bis zu den Stegen fräsen. In Maschinenschraubstock gespannt habe ich dann die Zwischenstege auf das Endmaß gefräst. |

|

|

Dies sind die ersten 4 Arme, der Rest ist in der Herstellung ähnlich. Die Stege sind ausgebildet, zusätzlich wurde an den breiten Seiten ein kleiner Zier-Absatz angefräst. An den Stirnseiten sitzen 1,4mm Schrauben/Muttern als Dummies, sie simulieren das „Spannen der Lager“. Alles wird dann noch geschliffen und leicht poliert.

|

|

|

Der Balancier oder Beam. |

|

|

Das Gussteil wird in den Maschinenschraubstock gespannt, links und rechts unterlegt, die Bohrungen angefahren, genau angerissen, zentriert, gebohrt und gerieben. Danach die Lagerzapfen auf beiden Seiten, wie in der Zeichnung angegeben, überfräst. Grobe Gussstellen werden abgefeilt, das Teil grundiert, damit unschöne Vertiefungen und noch vorhandene Butzen besser sichtbar werden. Nach weiterer „Schönheitskorrektur“ wird lackiert. Bei diesen Arbeiten habe ich darauf geachtet, dass die Gussstruktur weitgehend erhalten blieb. |

|

|

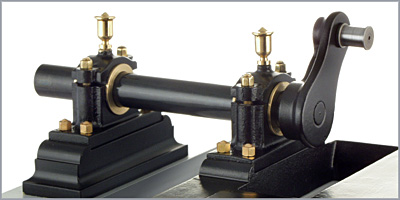

Die Lagerträger für den Balancier sind abgestuft, d. h. sie werden nicht, wie üblich einfach durchgesägt, sondern abgesetzt in Stufen gefräst, auf einander gesetzt, miteinander verschraubt und dann erst die Bohrung für die Lager eingebracht.

|

|

|

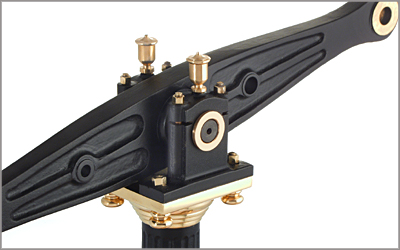

So sitzen die Lagerträger auf dem Kapitell, schon mit montierter Welle.....

|

|

|

.....Ölern und

eingesetztem Balancier. Die noch offenen Bohrungen sind links für

Parallelogramm / Pumpe, rechts für Kondensat-Pumpe und Treibstange.

Vergessen habe ich Durchbrüche unterhalb der Lager in den Lagerböcken.

Sie müssen noch gefräst werden.

|

|

|

Die Durchbrüche sind nun gefräst, es fehlt noch links eine Treibstange mit Gabel, die zur Kondensatpumpe führt. Weitgehend ist auch das Parallelogramm montiert. Die beiden kurzen schrägen Arme werden auf einem kleinen Tableau fixiert, das wiederum auf einer Brücke sitzt die den Zylinder mit der Säule, in die sie eingelassen wird, verbindet. Siehe Eingangszeichnung. Dazu muss zuerst der Zylinder fertig gestellt und montiert sein. |

|

|

Der Maschinensockel. Die Maße: Länge ca. 305 mm, Breite ca. 81 mm, waren für die Bearbeitung auf meiner kleinen Rotwerk fast zu groß. Aus diesem Grunde wurden zuerst Bohrungen, in denen später Maschinenteile sitzen, zum Spannen eingebracht. Allerdings noch mit Untermaß, da das Gussteil leicht verzogen war und ich nicht wusste, ob sie rechtwinklig zur Bodenfläche sein würden. Jetzt konnte ich das Teil mit der Unterseite nach oben, mit geeigneten Beilagen ausgerichtet, auf den Tisch spannen und in Etappen überfräsen. Die Bohrungen wurden dann auf Zeichnungsmaß gebracht. |

|

|

Danach wird die Basis für verschiedene Bauteile auf Höhe gefräst.

|

|

|

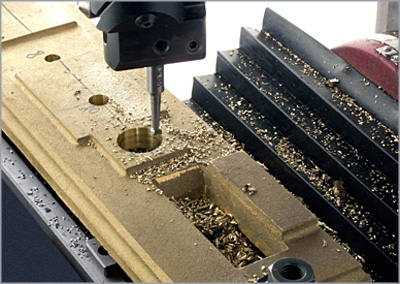

Hier wird das Bett für ein Kurbelwellenlager ausgefräst….

|

|

|

…und mit einem 1/4-Kreis Fräser die Kanten gerundet.

|

|

|

Das zweite Lagerbett , das nicht auf dem Maschinensockel sondern auf einer Fundamentplatte sitzt. Fräsen der Außenkonturen am Sockel mit einem Radiusfräser.

|

|

|

|

|

|

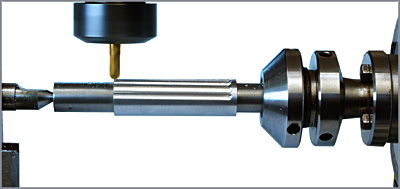

Lager und Kurbelwelle Ausspindeln der Lagerschalen. Die Lager selbst sind nicht geteilt, da die Kurbelwelle nur auf einer Seite eine Kurbelwange hat, kann die Welle durchgeschoben werden.

|

|

|

Kurbelzapfen und Welle sind mit Gewinden versehen und werden mit der Kurbelwange verschraubt und mit Loctite gesichert.

|

|

|

|

|

Rechts eine Aussparung im Maschinensockel für die Kurbelwange, zwischen den Lagern ein Durchbruch im Fundament für das Schwungrad.

|

|

|

|

|

|

|

|

Die Basissockel und Kapitelle sind der Haupt-Säule, die den Beam trägt, optisch in etwa angeglichen.

|

|