|

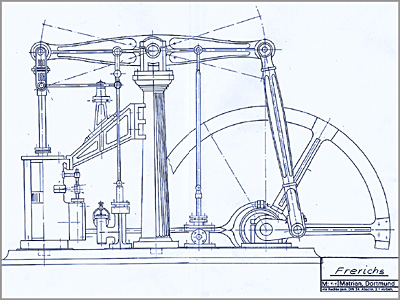

Die Balancierdampfmaschine wurde 1849 von J. Frerichs, Rönnebeck, für die Brennerei und Mühle S. Gosling im Architekturstil ( kannelierte Säule usw. ) gebaut. Sie steht heute im Museum Industriekultur in Osnabrück. Lothar Matrian hat sie vermessen und ein Modell 1:15 nachgebaut. Zeichnungen und Gussteile sind erhältlich.

|

|

|

Die

Übersichtszeichnung.

|

|

|

|

Veröffentl. mit freundlicher Genehmigung von Herrn Matrian

|

|

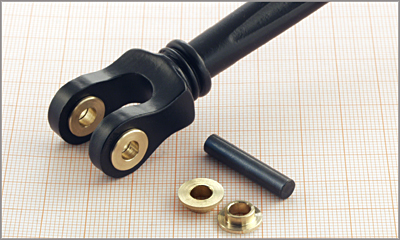

Die Säule für den Balancier. Die Säule läuft nach oben konisch zu und ist kanneliert. Zuerst galt es den Konus anzudrehen. Die beiden an gegossenen Stirnzapfen wurden mit einem kleinen Zentrierwinkel prov. angekörnt, im 4-Backenfutter auf ungefähren Rundlauf gespannt und mit einem Zentrierbohrer mit 6 mm Schaft so tief eingebohrt, dass ein Dorn mit angedrehter Kugel in die Bohrung passte. Dies auf beiden Seiten. Zwischen Spitzen, bzw. den selbst gemachten Kugeldornen, überdrehte ich die beiden Zapfen und brachte die Länge der Säule auf Zeichnungsmaß. Jetzt konnte ich den Reitstock verstellen und den Konus auf ganzer Länge andrehen

|

|

|

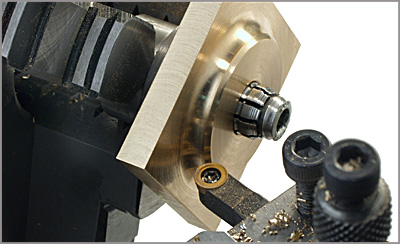

Die beiden Kugeldorne.

|

|

|

Die Säule wird aus drei Teilen zusammengesetzt: 1. Der Basis mit einer quadratischen Grundplatte und aufgesetzten runden Elementen die angedreht werden. 2. Dem Schaft mit einer Kannelierung die unten und oben 4mm vor Anfang bzw. Ende des Schaftes ausläuft. 3. Dem Kapitell, wieder mit Rundungen und ganz oben als Abschluss eine rechteckige Platte die die Lager des Beam trägt. Die Kannelierung der Säule machte mir etwas Kopfzerbrechen. Das knifflige an der Sache war, dass die Eintauchtiefe der Kannelierung am unteren, gegenüber dem oberen Ende, 0,4 mm tiefer sein sollte. Dazu wurde ein Reitstock soweit unterlegt bis die Oberkante der Säule genau horizontal verlief. Dann zusätzlich die 0,4mm am Teilgerät unterlegt. Nach einem Probelauf konnte ich die 20 Vertiefungen mit einer 18er Teilung und einem 6 mm Rundfräser einbringen. Das hat richtig Spaß gemacht. Allerdings war volle Konzentration angesagt. Einfacher wäre gewesen, Teilgerät und Reitstock gemeinsam auf eine Platte zu montieren und zusammen zu kippen.

|

|

|

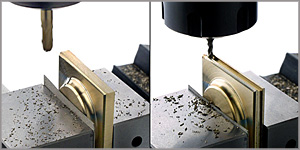

Eine Rundkehle am Säulenfuß wird angedreht.

|

|

|

Hier werden die Kanten und Seiten „verziert“. Ein Stück Karton dient als Schutz der Oberfläche. |

|

|

Kapitell und Sockel,die Verschraubungsbohrungen fehlen noch.

|

|

|

|

|

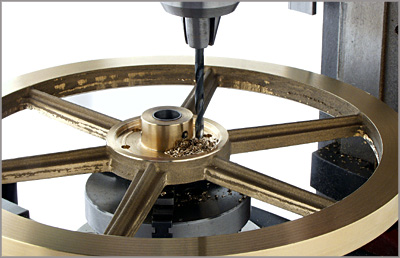

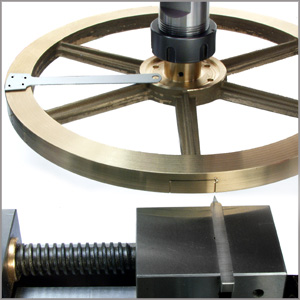

| Das Schwungrad, ein Gussteil, wurde wieder wie üblich auf einen Drehteller gespannt, zentriert und bearbeitet. | |

|

Die Details sind interessant. Davon einige Bilder. Die Speichen wurden am Original in den Schwungradkranz eingelassen und damit verschraubt. Ebenso in die tellerförmige Nabe. Im Modell besteht das Schwungrad jedoch aus einem Gussteil. Die Einlassungen werden durch Kerben angedeutet, die Verschraubungen sind Atrappen. Wer genau hinschaut sieht in der Bohrung für die Welle eine Hülse. Ich ärgere mich immer wieder über die Macken die beim Festsetzen des Schwungrades durch die Madenschrauben, selbst wenn man sie abflacht, auf der Welle entstehen. Die Hülse hat eine Wandstärke von 0,5 mm. Sie verteilt den Druck der Madenschrauben auf die Welle und beschädigt sie nicht. Montage und Demontage sind dadurch einfacher. Nichts Neues, aber doch wirkungsvoll. |

|

|

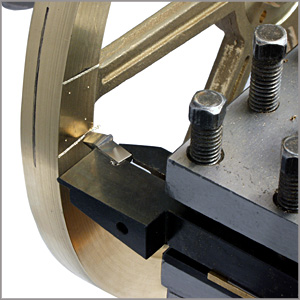

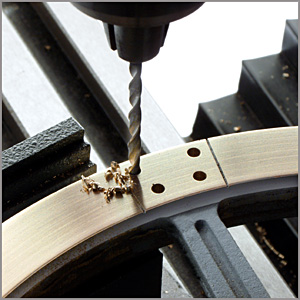

Die Einkerbungen habe ich mit Hilfe einer Schablone angerissen, dann zuerst auf der Drehmaschine die seitlichen Kerben mit einem spitzen Stahl, den ich um 90° gedreht in den Stahlhalter eingespannt hatte und mit Hilfe des Quersupports eingestoßen. |

|

|

Dann spannte ich das SR auf einen Dorn. Auf der Fräsmaschine, hängend, in einer Spannzange, wurden zuerst die senkrechten Kerben am Umfang, mit einem im Schraubstock gespannten Gewinde-Stahl und mit Y - Zustellung gestoßen, der Stahl wieder um 90° gedreht und von Hand das Schwungrad bewegt, so die radialen Längskerben eingebracht. Etwas unkonventionell, hat aber doch funktioniert. Allerdings mit minimalen Zustellungen und wo möglich mit Anschlägen. Hier liegt die erwähnte Schablone zur Demo auf dem Schwungrad. Sie wurde mit einem Stift in den Bohrungen der Nabe fixiert und konnte so für den Anriss genau justiert werden. Sichtbar auf der Schablone sind die Punkte für die Bohrungen am Kranz. |

|

|

Auf diese Art konnten die Bohrungen für die Dummy – Schrauben exakt angekörnt und eingebracht werden. Dazu wurde der Kranz selbstverständlich unterlegt. Die Übergänge an den Ecken der Kerben habe ich mit einem Zahnarzt-Mini-Fräser noch etwas gesäubert.

|

|

|

Um zu testen ob die Kerben nach dem Grundieren und Endlackieren noch genügend sichtbar waren, habe ich zuerst grundiert, dann mit dem Stahl die Farbe wieder aus den Kerben entfernt. Nach dem Endlack bildeten sie sich noch genügend ab. |

|

|

|

|

|

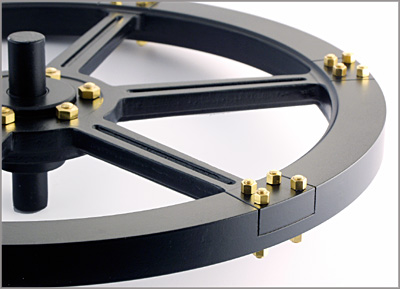

Hier sind die Speichen mit der Nabe verschraubt. Wiederum als "Dummies". Der Wellenstummel diente für die oben gezeigten Bearbeitungsschritte zum spannen in der Spannzange. |

|

|

So präsentiert sich das fertige Schwungrad.

|

|

|

|

|

|

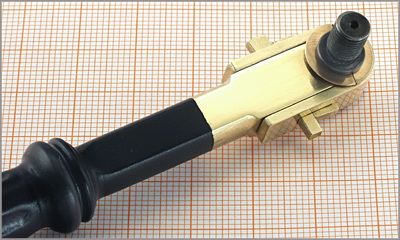

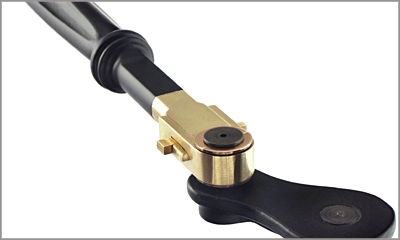

Die Schubstange.

Das

Gussteil.

|

|

|

Auf beiden Stirnseiten werden mit einem kleinen Zentrierwinkel die Zentren angerissen und Zentrier-Bohrungen eingebracht. Zwischen Spitzen gespannt wird die Runde Seite zum Spannen in der Spannzange überdreht, gespannt und der Mittelteil in Stufen überdreht und mit Feile und Schmirgelleinen zum Oval bearbeitet. |

|

|

Die Bohrung für den Drehzapfen, mit der die Schubstange mit dem Beam verbunden ist, wird anschließend an der Gabel noch eingebracht. In diese Bohrungen werden innen und außen je 2 Buchsen (siehe weiter unten) eingedrückt.

Auf der Fräsmaschine bekommt die Gabel ihr Innenmaß. |

|

|

Mit einem Dorn, im Rundtisch gespannt, wird die Außenkontur herausgearbeitet. Auf dem Foto ist zu sehen, dass die Gabel innen mit einer genau passenden Hülse bestückt ist, damit sie beim Spannen nicht zusammengedrückt wird.

|

|

|

Das zweigeteilte Lager in dem der Kurbelwellenzapfen sitzt wird mit einem Bügel, einer Stell-Leiste und einem Keil festgesetzt. Diese letzteren 2 Teile sind um ca. 2° abgeschrägt.

|

|

|

|

|

|

Die Gabel, die den Beam umgreift, mit der kurzen Welle und den geteilten Lagerschalen in Bronze. Sie werden wie schon gesagt, jeweils von außen und innen in die Bohrungen eingedrückt.

|

|

|

|

|

|

Fertig.

|

|