|

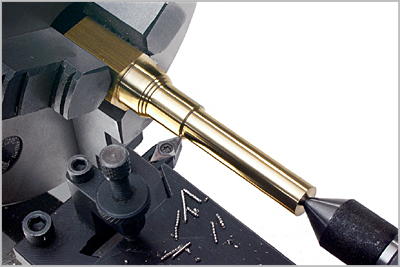

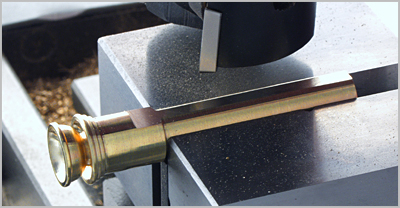

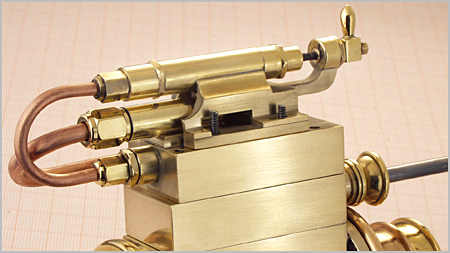

Die Speisepumpe mit Exzentersteuerung. Die Speisepumpe besteht bei der Eliane aus zwei Rundkörpern die mit Flanschen verbunden sind:

Da ich die Maschine nur mit Druckluft laufen lasse, hätte ich mir die „Innereien“ der beiden Teile, oder zumindest die des Ventils ersparen können. Es hat mich aber insofern gereizt, als die einzelnen Teile doch sehr klein und diffizil sind. Die Herstellung dieser Kleinteile in der Bearbeitung einzeln zu zeigen würde aber etwas übertrieben sein, sodass ich mich auf ein Foto der Teile beschränke. Der Pumpenkörper wird zuerst auf der Drehmaschine gefertigt - mit den nun schon bekannten Abstufungen.

|

|

|

Eine durchgehende Bohrung wird eingebracht und auf Maß gerieben. Der offene Boden wird mit einem eingelöteten Pfropfen wieder geschlossen. Auf der Gegenseite muss für eine Einschraub-Stopfbuchse ein Gewinde gebohrt werden.

|

|

|

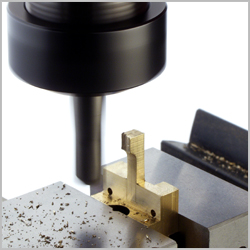

Dann wird auf der Fräsmaschine die Rundung nach Zeichnung linear abgefräst. Dort wird, wenn alle Teile fertig sind ein Rechteck aus 3 mm Messing aufgelötet, mit dem die Pumpe samt Ventil am Zylinderkorpus angeflanscht wird.

|

|

|

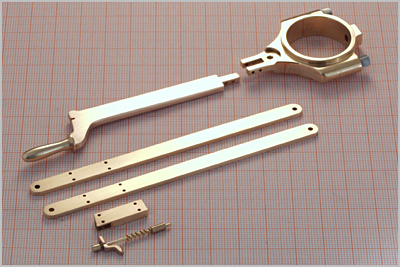

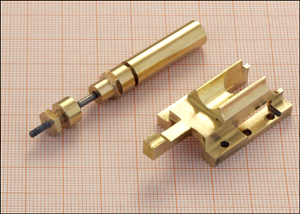

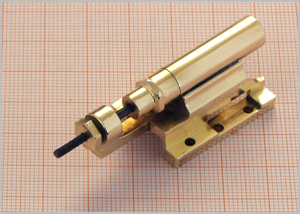

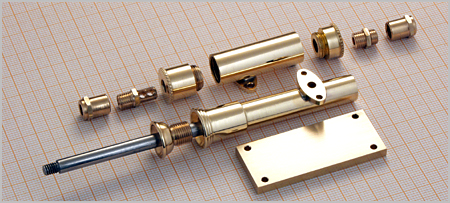

Dies sind

die Einzelteile der Pumpe und des Ventils, Bearbeitungstechnisch kein

Problem, nur Sorgfalt ist gefragt. Der Pumpenkolben ist auf dem Bild

noch nicht richtig ausgearbeitet, er bekommt noch

|

|

|

Die Pumpe wird bei der Eliane über Kurbelwelle und Excenter mechanisch betrieben. Die Besonderheit ist, dass über einen Ausschwenk-Hebel die Pumpe zusätzlich manuell abgeschaltet werden kann. Dieser Hebel sitzt zwischen dem Pumpengestänge und wird durch einen Mechanismus aus und eingeklinkt. Auch hier die Einzelteile.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

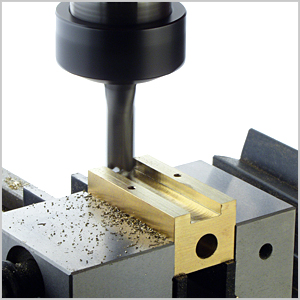

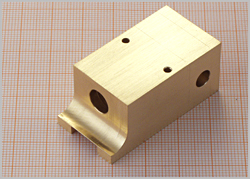

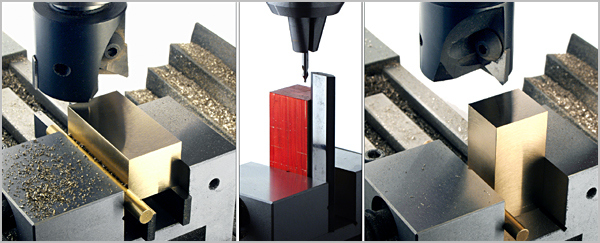

Das Mischventil. Ein

Materialstück ( MS 58 ) wird auf die erforderlichen Außenmaße

gebracht. Für "Beginner" zeige ich noch einmal wie der Grundkörper

vorbereitet wird. |

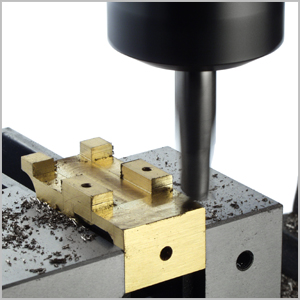

Diese Fläche wird an die feste Backe angelegt und die nächste Seite überfräst. Wieder umgeschlagen kann die erste Fläche auf Parallelunterlagen aufgelegt werden, die Gegenseite wird gefräst. So mache ich das ringsum bis alle 4 Seiten dem erforderlichen Maß entsprechen. Die Stirnflächen werden

nach dem Anlegen an einer der gefrästen Flächen und dem Ausrichten mit

einem kleinen Haarwinkel, genauso überfräst. |

|

|

|

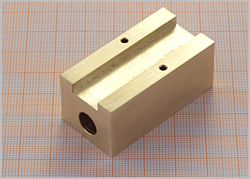

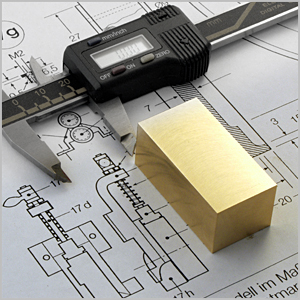

Der Klotz ist nun fertig, daneben die

Seiten-

|

Wiedergabe mit freundl.Genehmigung von Frau Carsten. |

|

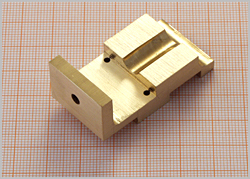

Für die Befestigung der Sockelfüße (am Schieberkasten) und einer Gleitbuchse für die Schieberstange werden Bohrungen eingebracht, auf einer Stirnseite für diese Buchse ein Gewinde geschnitten, auf der anderen Seite, die Bohrung bis zu einer auf der Zeichnung definierten Tiefe, aufgeweitet. An der Unterseite wird eine Nut eingefräst.

|

|

|

Der erste Schritt.

|

|

|

Nun wird auf der Stirnseite, an der die größere Bohrung sitzt eine Querbohrung eingebracht und Material abgefräst (oder gesägt). Dann sieht das Teil so aus. Man kann schon die geschwungenen Enden der Hinterfüße erkennen.

|

|

|

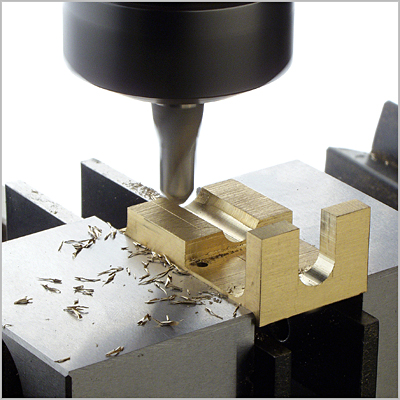

Die Kreissäge

entfernt Material bis zur Mitte der zweiten eingebrachten Bohrung aus

der ein gerundeter Hals entstehen soll.

|

|

|

Das Fundament (Füße) des Mischventils wird durch Fräsen von Längs- und Quernuten weiter ausgearbeitet.

|

|

|

Nun ist schon etwas mehr zu erkennen. |

|

|

So, und nun stellte ich fest, dass die Auflage des Ventilkörpers und das Gewinde für die oben erwähnte Führungsbuchse (die Bohrung links im Bild) linear nicht in einer Flucht waren. Vermutlich war der Bohrer verlaufen.

Was tun? Mit einem Radiusfräser habe ich einfach die Auflage des Ventil-Körpers etwas tiefer gefräst und bin auch durch den Steg mit dem Buchsengewinde gefahren. Damit habe ich zwei Dinge erreicht, eine genaue Flucht und eine Kehle für ein rundes Buchsenteil, das auf den Hals aufgelötet wird und als Führung für die Ventilstange dient.

|

|

|

Der Hals wird geformt.

|

|

|

Die Einzelteile, Trägersockel und Ventil.

|

|

|

Zusammengelötet und verschraubt. Der Hals wird außen noch abgerundet. Ich habe nicht alle Herstellungsschritte dokumentiert. Man kann sie aus der Zeichnung und den Fotos nachvollziehen. Ein Griff für die Drosselstange des Ventils wird zum Schluss noch gefertigt.

|

|

|

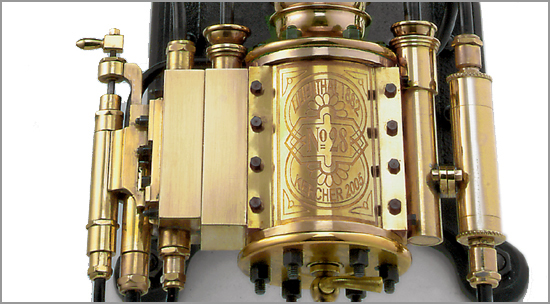

Schieberkasten, Dampfraum und Mischventil - provisorisch zusammengefügt. Sie werden zusammen seitlich an den senkrecht hängenden Zylinder montiert. |

|

|

|

|