|

Der Treibstangenkopf (Joch). Dies ist ein Teil, das hohe Anforderungen an die Bearbeitung und Präzision stellt.

Ein Messingklotz wird auf die erforderlichen Maße mit Zugabe per Umschlag auf der Fräsmaschine bearbeitet. In die beiden Stirnseiten werden Gewindebohrungen M 4 und zentral eine Zentrierbohrung eingebracht.

|

|

|

Dann werden mit Kreissäge und Fingerfräser zwei Ausklinkungen gesägt / gefräst. Der Durchmesser meines Sägeblattes reicht nicht ganz in der Tiefe. Der Rest des Materials wird aus diesem Grund mit einem Fingerfräser entfernt.

|

|

|

Um nun die Rundung der Gabel fräsen zu können wird ihrem Zentrum nach Zeichnung eine Bohrung eingebracht, ein Spannzapfen gefertigt und das Ganze auf den Rundtisch gespannt. Mehrfach prüfen, bis die Radien exakt angefahren werden - die zurückgelegten Wege des Drehtellers habe ich notiert und zusätzlich auf der Skala mit Filzstift markiert - wird vorsichtig und mit kleinen Z-Zustellungen durchgefräst.

|

|

|

Auf der Drehmaschine, im Vierbackenfutter, wird der "Hals" angedreht.

|

|

|

Wieder auf der Fräsmaschine bekommt die Innenseite der Gabel ihre Form. Da die Schenkel der Gabel nach oben gerade auslaufen bin ich mit einem passenden Fräser von außen nach innen bis zum Anriss gefahren. Mit kleiner Zustellung von Z. Eigentlich hätte ich die Gabel unten unterlegen sollen, war aber der Meinung, wenn ich horizontal einfräse und wenig zustelle sollte es auch ohne gehen. Es ging.

|

|

|

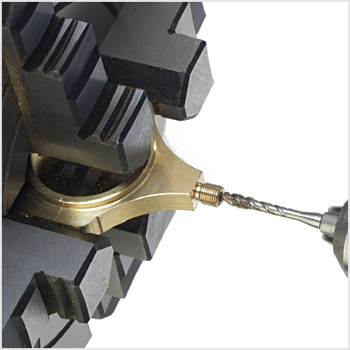

Die Gabel soll an den Enden der Schenkel in denen Treib-Stangen eingeschraubt werden im gleichen Ø abgerundet sein. Dazu wird nun ein Innengewinde, das ja auch auf der Gegenseite sitzt, geschnitten. In beide werden Stangen mit den entsprechenden Außengewinden eingeschraubt. Die Stange im Schenkel bekommt vorher noch eine Zentrierbohrung in der der Reitstock mit fester Spitze (schmieren!!!) sitzt und nur vorsichtig gespannt wird. So kann der Ø, entsprechend der Stange, angedreht werden.

|

|

|

Nun als nächstes ein Novum für mich: die jetzt noch eckigen Schenkel sollen rund werden. Da ich die Kurbelwelle nur an den Kanten abgerundet hatte, wollte ich in etwa die gleiche Optik. Auf den Rundtisch gespannt, ausgerichtet und mehrmals den Ablauf geprüft, habe ich die „Anrundungen“ mit einem Viertelkreisfräsers angefräst. Da ich keinen Metallfräser habe nahm ich einfach einen für Hart-Holz. Siehe da, es ging! Natürlich hätte ich einen selbst fabrizieren können, aber der Aufwand war mir zu groß. Was danach folgt - feilen - feilen - feilen - schleifen - schleifen, usw. Dies ist eine rechte Geduldsarbeit.

|

|

|

Dann die nächsten Schritte: Material, für die Bohrungen gebraucht und nun überflüssig, wird abgesägt.

|

|

|

Der nun verkleinerte „Sockel“ aus dem der Kopf entsteht wird geteilt, da er nicht in die Kurbelwelle eingeschoben werden kann. Vorher aber noch die Bohrungen mit denen die zwei Teile wieder miteinander fixiert werden, einbringen. Zusammengeschraubt, wird die Bohrung für die Kurbelwelle vorgebohrt, gebohrt und mit minimaler Geschwindigkeit gerieben. Oder ausgebohrt. Für die folgenden Arbeiten wird ein Spreizspanndorn gefertigt. Auf der Drehmaschine werden die „Anschlag-Ringe“ angedreht und gleichzeitig das Teil auf Breite des Zapfens an der Kröpfung gebracht. |

|

|

Zuletzt müssen noch die Stege der Verschraubungen auf Form gebracht werden, d.h. eine 45° Fase wird angebracht und dann rund gefeilt. Stangen und Verbindungsteile zum Kreuzkopf (der gesondert gefertigt wird) und die auf dem folgenden Bild zu sehen sind, stellen kein Problem dar. Das ist er nun, Pleuel mit Stangen und gegabeltem Treibstangenkopf (Joch). |

|

|

Weiter mit dem Kreuzkopf Ein Materialstück (MS58) wird auf Außenmaß gesägt/gefräst. Die obere runde „Kuppel“ habe ich zuerst aus einem in Längsrichtung halbierten Rundmaterial aufgelötet. Dies gefiel mir aber nicht war auch zum Löten schlecht zu fixieren. Also entschloss ich mich mit einem passenden Fingerfräser eine Kehle im halben Durchmesser des Rundstückes in den Klotz durch Eintauchen zu fräsen und ein passendes Stück Rundmaterial einzulöten.

|

|

|

Das kollidiert zwar etwas mit der folgenden Längsbohrung für die Kolbenstange, da aber der Kreuzkopf auf der Stange festgeklemmt wird sah ich darin keine Beeinträchtigung. Die Bohrung wird dann eingebracht und gerieben. Zum Festsetzen auf der Stange werden zwei Kernlochbohrungen für M3 eingebracht, das Teil geschlitzt und die obere Hälfte der Bohrung auf 2,1 mm aufgebohrt. Zwei M3 Schrauben klemmen das Teil auf der Kolbenstange. Nun noch die Querbohrung für einen Bolzen, der die zwei Treibstangen hält, Bohren und Reiben und am unteren Ende des Kreuzkopfes wieder ein rundes „Zierauge“ andrehen. |

|

|

Das Ensemble Kreuzkopf Pleuel mit Treibstangen und Kolbenstange..... |

|

|

....und provisorisch auf die Böcke montiert. |

|

|

Die Exzenterringe. Für die Eliane werden zwei dieser Ringe gefertigt. Einmal für die Schiebersteuerung und zum anderen für eine Speisepumpe. Beide sind bis auf die Verbindung zur Stange der Steuerung bzw. dem Gestänge der Speisepumpe identisch. Aus diesem Grund können am Anfang 2 gleich große Materialstücke mit einer Klemme zusammengehalten und auf der Fräse mit etwas Übermaß im Schraubstock gefräst werden. Dann alle Außenkonturen anreißen. |

|

|

Links und rechts werden Stufen angefräst, auf der Gegenseite ebenfalls zwei in ähnlicher Form. Was stehen bleibt ergibt die „Fahnen“ für die Verschraubung von Ober- und Unterteil der E-Ringe. In gleicher Aufspannung werden noch Rundungen mit einem Viertelkreisfräser angebracht.

|

|

|

Die Teile werden nun

einzeln bearbeitet, da für das untere Teil der Ringe verschiedene Radien

gefräst werden müssen. Ein Schlagzahnfräser wird jeweils auf den

angerissenen Radius eingestellt, anhand des Anrisses der Radius und die

X-Zustellung kontrolliert und dann von außen, mit Zustellung Y bzw. Z bis zum

Anriss, in Stufen durchgefräst. Das zweite Teil dient als Gegenlager im

Schraubstock.

|

|

|

Die beiden Teile mit den verschieden Radien.

|

|

|

Da die Stücke nun in zwei Teile getrennt werden müssen, sind als nächstes die Kernlochbohrungen zur Verbindung an der Reihe. Ist das getan, trennt man mit einer kleinen Kreissäge die Stücke gemeinsam auseinander. Sie werden nach aufbohren der Oberteile und Gewindeschneiden der Unterteile wieder miteinander verschraubt (markieren!). Ein Gewinde für einen Öler wird zusätzlich in der Mitte gebohrt.

|

|

|

Auf der Drehmaschine dann im Zentrum eine Bohrung für einen Spannzapfen einbringen. An den Oberteilen werden danach auf dem Rundtisch die oberen Abrundungen mit einem passenden Fingerfräser angefräst. Links und rechts. Tauchfräsen. Auf dem Bild sieht man übrigens, dass dabei bis in die prov. Schraubenköpfe gefräst wurde. Sie werden ersetzt.

|

|

|

Auf der Drehmaschine wird auf beiden

Seiten (das Teil immer noch auf dem Spanndorn) nach Zeichnung ein Rezess

angedreht.

|

|

|

Im 4-Backenfutter gespannt und mit dem Feintaster in der vorhandenen zentralen Bohrung ausgerichtet, werden die beiden miteinander verschraubten Teile auf Maß des Exzenter´s ausgebohrt.

|

|

|

Das untere Ende des Exzenter Ringes für die Steuerung - sorgfältig im 4 Backen - Futter ausgerichtet - wird zur Rundung gedreht….

|

|

|

……gebohrt und für die Exzenterstange ein Gewinde eingebracht. Der untere Teil des Speisepumpen - Exzenter sieht anders aus, siehe Bild weiter unten. Dort wird der Steg auf beiden Seiten schmaler gefräst, mit einer Rundung am oberen Ende, einem Schlitz und drei Bohrungen für den ausklappbaren Hebel und ein Gestänge. Der Hebel wird später in den Schlitz eingeführt und fest ein genietet.

|

|

|

Auf die Exzenter selbst möchte ich nicht eingehen. Im Grunde eine einfache Drehoperation. Ich habe beide nebeneinander von der Stange gedreht, abgestochen und auf beiden Seiten geplant. Damit sind Ringe und Exzenter fertig gestellt.

|

|

| Der Exzenter Ring der Speisepumpe. Diese wird weiter unten beschrieben. |

|