|

|

|

|

Die Zylinderdeckel

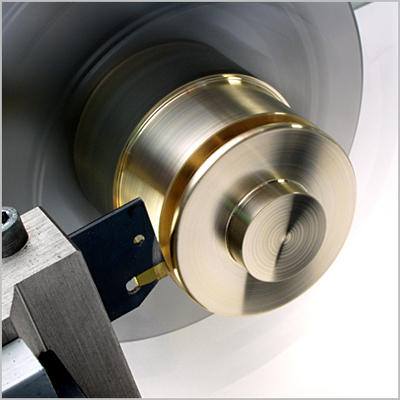

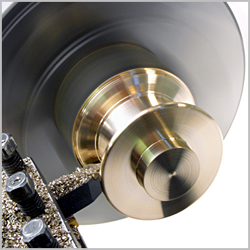

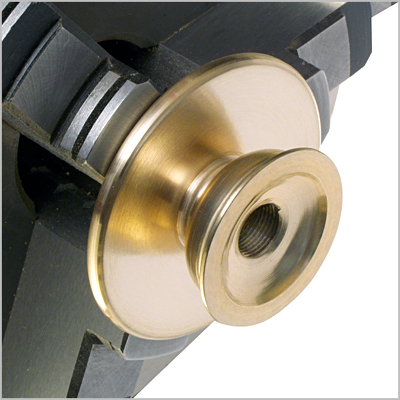

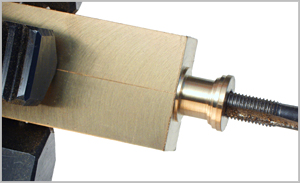

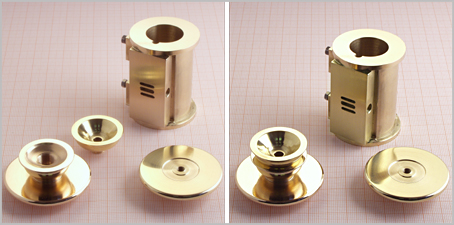

Nach dem Zylinderkorpus nun die dazugehörigen Deckel. Der Obere hat einen kelchförmigen Aufbau mit einem Innengewinde in den eine Stopfbuchse mit der selben Form, der auch gleichzeitig als Öler dient, eingeschraubt wird. Habe ich so noch nie gesehen. Die Herstellung der beiden Teile bereitete mir schon etwas Bauchgrimmen, aber ich denke das Ergebnis ist gar nicht so schlecht. So bin ich vorgegangen: Zuerst wird ein Messing-Rundmaterial auf Umfang des Deckels gedreht. Dann ein Zapfen der in der Zylinderbohrung sitzt mit Überlänge und genauer Passung zur Zylinderbohrung angedreht. Jetzt mit dem Abstechmesser in zwei Tiefen und entsprechender Breite der „Stiel“ und der „Kelch“ nacheinander eingestochen, die Gesamthöhe gemessen und abgestochen. Das entstandene Teil wird nun umgedreht und am Zapfen im 3-Backenfutter gespannt.

|

|

|

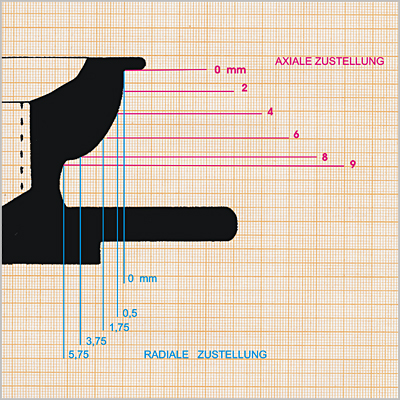

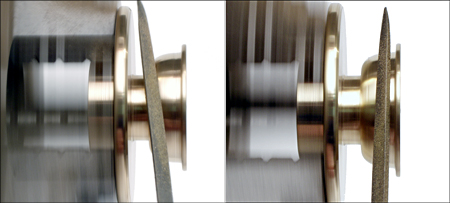

Um nun die Außenrundung des Kelches so genau wie möglich hinzubekommen scannte ich die Originalzeichnung im Maßstab 4:1 ein und übertrug sie auf Millimeterpapier. Dadurch konnte ich die axialen bzw. radialen Zustellungen abzählen. Nach dem ersten Durchgang wurden allerdings die Werte halbiert, da mir die entstandenen Stufen doch noch zu groß waren.

|

|

|

|

|

|

Diese entstandenen Stufen werden mit der Feile und mit Schleifleinen, das auf schmale Holzleisten geklebt ist, zur Rundung geformt. Vorsicht, die Spannbacken sind sehr nahe!!

|

|

|

|

|

|

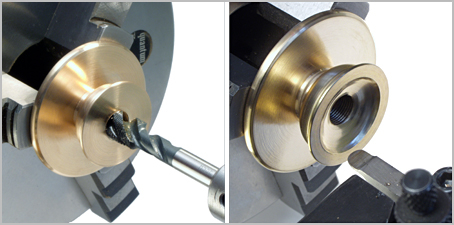

Nun wird das Teil für die Kolbenstange auf 5mm aufgebohrt und gerieben. Danach muss für den oberen Kelch, der als Stopfbuche und gleichzeitig wie schon angeführt als Öler dient, der Deckel auf Tiefe nach Zeichnung aufgebohrt und ein Gewinde M 10x 0,75 geschnitten werden. Die Schalen werden innen mit einem selbst geschliffenen Rundstahl ausgedreht. Das ging dank der Gewindebohrung vom Zentrum nach außen leichter als gedacht. Die kleinen entstehenden Stufen werden wiederum mit einem an der Stirnseite gerundetem, mit Schleifleinen beklebtem Holz, egalisiert.

|

|

|

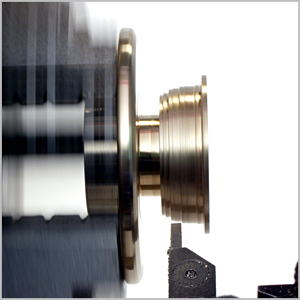

Danach umdrehen. Mit Beilagen vorsichtig gespannt wird der zu lange Spannzapfen, mit minimaler Zustellung auf Maß abgedreht. |

|

|

Der untere Deckel ist eine einfache Dreharbeit. Er hat zentral ein M4 Innengewinde. Auf einen Dorn mit M4 Außengewinde und genügend Auflagefläche sind auch der Rezess auf der Unterseite und wieder der Zapfen auf der anderen Seite kein Problem.

|

|

| Die einzelnen Teile mit dem

Zylinderkorpus.

|

|

|

|

|

|

Die Bohrungen der Deckel werden mit auf dem Rundtisch eingestelltem Teilkreis eingebracht: Deckel mit Sekundenkleber ankleben, Kernloch für M3 durch Deckel in Zylinder bohren, Deckel ablösen (leichter Schlag mit Gummihammer), aufbohren auf 3,2 mm und die Gewinde in den Zylinder schneiden. Hier ging es sehr eng zu, es klappte aber.

|

|

|

Schieberkasten - Schieber. |

|

|

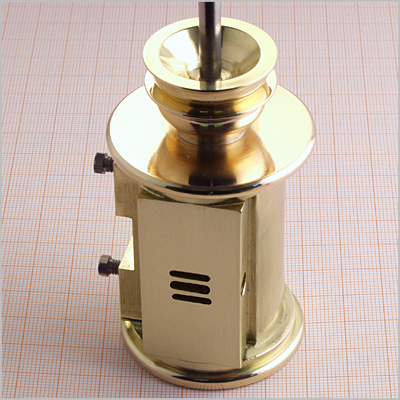

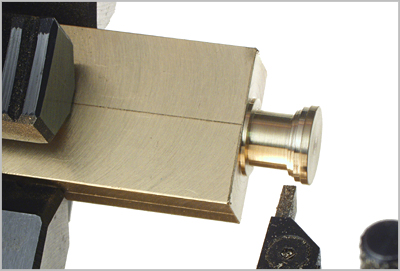

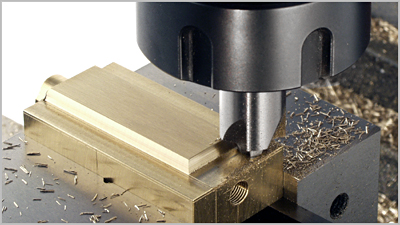

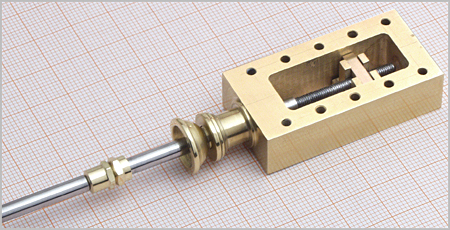

Beim Schieberkasten wird wiederum ein Messingblock auf Außenmaß gefräst oder auf der Drehmaschine gefertigt. Im 4-Backenfutter an einer der Stirnseiten eine Rundung angedreht aus der die Stopfbuchsenhalterung entsteht.

|

|

|

In derselben Aufspannung wird wieder ein Kelch außen und innen angedreht, diesmal hat er lt. Zeichnung außen Stufen.

|

|

|

Danach erst einmal für die Schieberstange eine genügend tiefe, geriebene 5 mm Bohrung einbringen. Diese wird dann für die Stopfbuchse auf eine in der Zeichnung angegebenen Tiefe ausgedreht und ein Gewinde M6x 0,75 geschnitten.

|

|

|

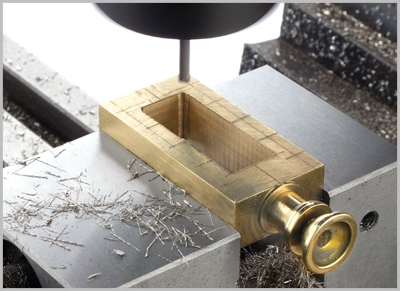

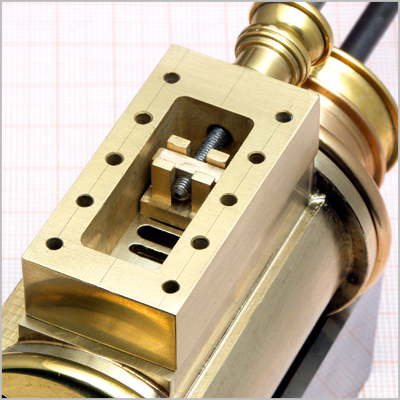

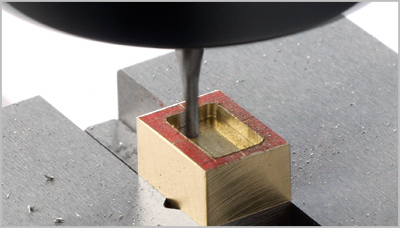

Der Schieberkasten wird zuerst an den 4 Ecken des Anrisses durchgebohrt, dann im Koordinatenfräsen ringsum gefräst, zuerst 2/10 innerhalb des Anrisses auf Tiefe bis zum Durchbruch. Dann im Gleichlauffräsen die 2/10 entfernt. Gibt sauberere Kanten. Vor dieser Operation, sollte man die Kreuzungspunkte für die Befestigungslöcher wie auf dem Bild sichtbar anreißen. Wieder dienen sie mir als Kontrolle für die Koordinaten. |

|

|

Bei der Eliane wird auf dem Schieberkasten ein Dampfraum aufgesetzt, der den Zylinder und das Mischventil mit Dampf versorgt. Es ist ein Teil ähnlich dem Schieberkasten aber auf einer Seite geschlossen, d.h. es wird kein Durchbruch sondern nur auf Tiefe gefräst. Auf einer Stirnseite wieder einen Hals andrehen und auf der gegenüberliegenden ein Gewinde schneiden. Dann auf der geschlossenen Ebene auf 3 Seiten tiefer fräsen und mit einem Viertelkreisfräser die Kanten abrunden. In diesen Vertiefungen stehen, wie man später sehen wird, die Füße des Mischventils. |

|

|

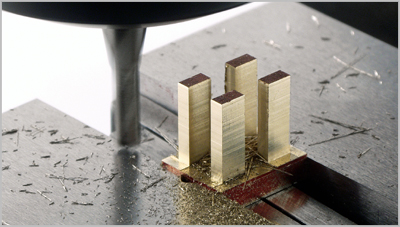

Das Außenmaß des Muschelschiebers wird nach Zeichnung vorbereitet. Auf der Unterseite bekommt das Teil eine rechteckige Aussparung. Zuerst werden die Außenmaße der Vertiefung angerissen und an den 4 Eckpunkten mit Zustellung Z und einem 2 mm Fräser, auf Tiefe gefräst. Die rechte untere Ecke ist mein Nullpunkt, d.h. an diesem Punkt werden die Messleisten auf 0 gestellt. Dann fahre ich die 3 restlichen Punkte mit X und Y gegen den Uhrzeigersinn an und fräse auf Tiefe. Ist diese erreicht klemme ich Z und fräse das Material, das im Zentrum noch vorhanden ist, weg. Das Schieberteil wird umgedreht, die Stege für die Schieberstange und den Mitnehmer eingefräst. Bei beiden, Muschel und Stege sollte man sehr präzise arbeiten, wenn geschludert wird, kann die Maschine nicht laufen zumal die Eliane eine Volldruckmaschine ist. Mir ist das passiert, doch davon später. |

|

|

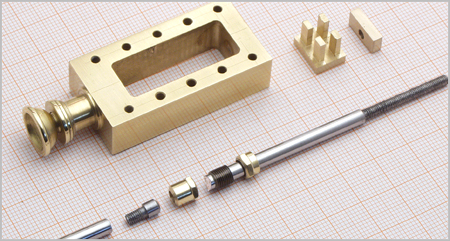

Die Einzelteile des Schiebergehäuses. Gehäuse, Stopfbuchse, Muschelschieber. Mitnehmer, obere Schieberstange, Schraube mit konvexem Kopf der in die obere Stange eingeschraubt wird, Mutter, untere Stange mit konkaver Stirn, Gewindehülse auf die Stange gelötet und Kontermutter.

Zur Orientierung die Originalzeichnung.

|

Wiederg. mit freundl. Genehmigung von Frau Carsten.

|

|

Die Schieberstange ist geteilt, damit die untere Stange die den Schieber führt und damit starr linear bewegt wird, die minimalen Bewegungen des oberen Teiles, das mit dem Excenterring verbunden ist, ausgleichen kann.

|

|

|

Die Steuerungsteile auf dem Zylinderblock. |

|