|

Die Kurbelwelle. Die Kurbelwelle ist wieder einmal (für mich) eine Herausforderung. Sie muss, um in etwa der Zeichnung zu entsprechen, aus einem Stück gefertigt werden. Die Kröpfung besteht aus verschiedenen Rundungen die nicht einfach gefräst, sondern nur durch Feilen in dieser Form entstehen können. Zudem muss die gegabelte Pleuelstange mit 2 Treibstangen, die zu dieser Maschine gehört, genau zwischen die Wangen passen. Also eine Fleißarbeit. Es wird ein Flachmaterial (Automatenstahl) auf erforderliche Breite/Dicke/Länge vorbereitet, wobei die Länge, zusätzlich um ca. je 20 mm auf beiden Seiten zum Spannen wichtig ist. Diese Überlänge wird auf beiden Seiten bis auf ein Quadrat heruntergefräst. Man kann diesen quadratischen Zapfen nun für die Weiterarbeit im 4-Backenfutter spannen. Ich habe ihn allerdings gleich rund gedreht um das Teil in einer Spannzange weiterbearbeiten zu können. Das andere Ende erhält eine Zentrierbohrung in die die Reitstockspitze eingreift. Danach wird die kürzere Wellenseite mit 2 mm Übermaß (Hier 11 mm) angedreht.

|

|

|

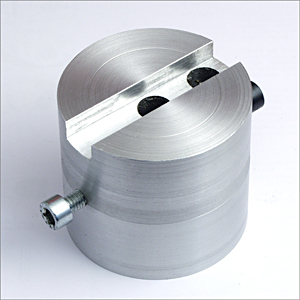

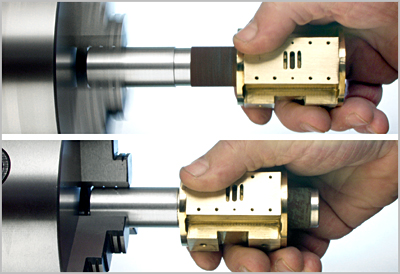

Vorher wird ein Hilfswerkzeug angefertigt. Siehe Bild. Das Teil hat eine Zentrumsbohrung und dito eine zweite im Abstand des Hubzapfens. In diesen Bohrungen werden die Wellen durch Schrauben und Einschieben in eine im Maß des Flachstückes gefräste Nut fixiert. Die Vorrichtung wird im 3- Backenfutter gespannt.

|

|

|

In einer Spannzange und dem Reitstock gespannt wird auf beiden Seiten ein Rezess angedreht, der an der Welle stufig ist. Dies ist dann schon der Anfang der Rundung der Wangen. Gleichzeitig auch der Anschlag für die auf beiden Seiten der Kröpfung zu montierenden Excenter für Schieber und Speisepumpe.

|

|

|

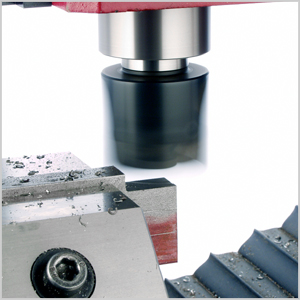

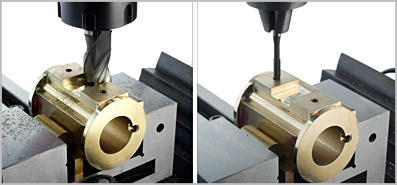

Wieder auf der Fräsmaschine wird der Mittelteil bis knapp vor die Maße des Hubzapfens weggefräst.

|

|

|

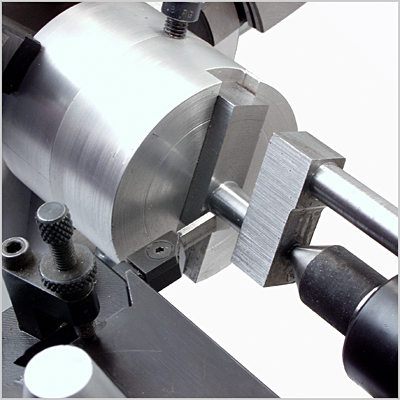

Nun wird das Werkstück so in die Vorrichtung eingeschoben, dass der Hubzapfen mit einem Stechstahl gedreht werden kann. Dazu wird die schon vorher auf Fertigmaß 9 mm gedrehte längere Wellenseite in einer Reduzierhülse Außen Ø 11 mm mit einer vorne flach geschliffenen Inbusschraube gesichert. Zusätzlich drückt der Reitstock in eine Zentrierbohrung, denn die Schläge durch den unterbrochenen Schnitt auf den Drehstahl sind erheblich. Zustellung also nur mit minimalem Span. Bei dieser Arbeit entstehen auch leichte Rundungen links und rechts Innen, durch einen Stechstahl der an den Kanten leicht rund angeschliffen ist.

|

|

|

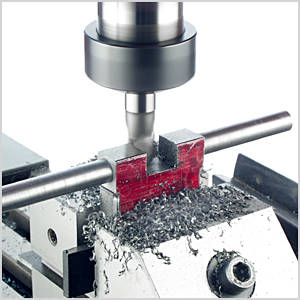

Um nicht zu viel feilen zu müssen habe ich noch auf der Innenseite der Wangen Material abgefräst.

|

|

|

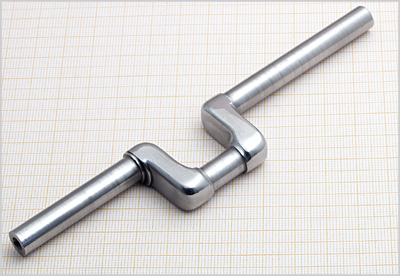

Das Ergebnis des nun folgenden Feilens, Schleifens, Schmirgelns und Polierens so wie es sich im Moment präsentiert. Sobald die gegabelte Treibstange (Pleuel) mit Kopf in Arbeit ist, die mit sehr wenig Zwischenraum in die Kröpfung passen muss, werde ich die Kurbelwelle modifizieren, d.h. weiter die Wangen abrunden sodass beide optisch harmonieren.

|

|

|

Nachdem der Treibstangenkopf mit seinen beiden Armen gefertigt war, musste ich doch noch an den Kröpfungen innen etwas Material wegnehmen damit die Gabel dazwischen passte. Auch die Rundungen links und rechts des Zapfens wurden runder gefeilt und geschliffen. |

|

|

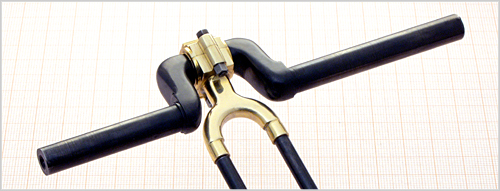

So sieht die Kurbelwelle, brüniert und mit dem Treibstangenkopf, Gabel und Treibstangen versehen, nach der Montage aus. Beide Wellenstummel sind auf Zeichnungsmaß gekürzt. Die linke Seite bekommt noch eine zentrische Bohrung in der der Regler sitzt, doch davon später.

|

|

|

|

|

|

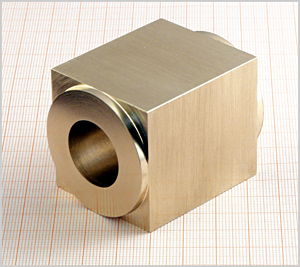

Der Zylinder

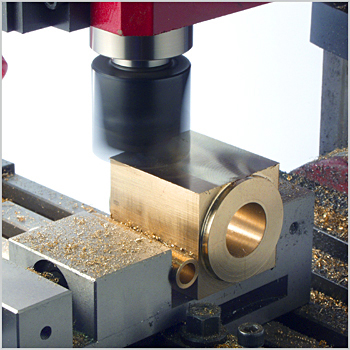

Ein Vierkant-Messing 58-Klotz mit den Maßen 45x45x57 mm wird im 4-Backenfutter gespannt und auf 43x43 durch Umschlag auf Größe abgedreht. Wiederum im gleichen Futter, längs gespannt und zentriert ausgerichtet, bekommt der Klotz vorerst auf einer Stirnseite einen Bund mit etwas Übermaß angedreht. Ø 42 mm 4mm tief, es wird später der Flansch für den Deckel werden.

|

|

|

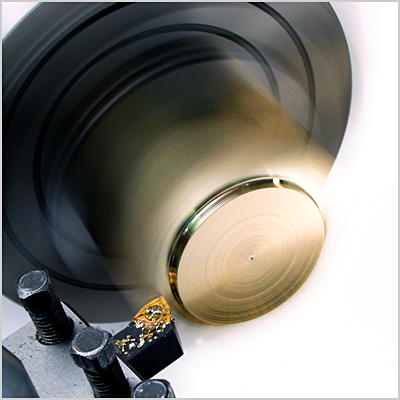

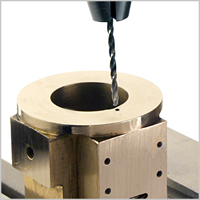

In gleicher Aufspannung wird zentral mit einem Zentrierbohrer vorgebohrt und dann in Stufen bis 12 mm aufgebohrt. Dies ist der größte Bohrer, den ich im Futter des Reitstockes spannen kann. Dann wird die Bohrung mit einer Bohrstange auf Ø22 erweitert. Geschliffen habe ich die Kolbenbohrung noch nicht.

|

|

|

Danach wird auf einer Glasplatte (10mm, Kanten geschliffen) und dem Höhenreißer auf einer Stirnseite die Mitte angerissen, nach 90° Umschlag dito. Diese Linien sind für die weitere Bearbeitung die folgt eine wesentliche Hilfe. Auf dem Foto oben sind sie schwach zu erkennen. Umgedreht und auf einen passend gedrehten Aufspanndorn, der axial eine 5 mm Gewindebohrung erhält, mit der Kreissäge 4-fach geschlitzt wird und dadurch mit einer konisch angedrehten Inbus-Schraube gespreizt werden kann, gespannt - kann nun auch die andere Stirnseite rund gedreht werden. Im Schraubstock auf der Fräsmaschine, werden die 4 Flächen bis zu den angedrehten Flanschen vorsichtig abgefräst. Sie haben nun 42x42 mm Außenmaß, bündig mit dem Ø der Deckelflansche. |

|

| Der Rohzylinderklotz sieht im Moment nun

so aus.

|

|

|

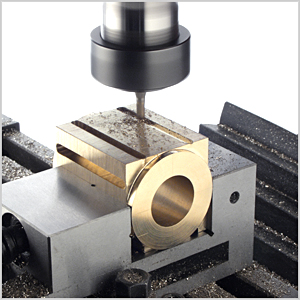

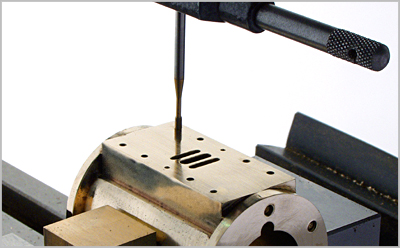

Die Breiten der Spiegelflächen für den Schieberkasten links, die Speisepumpe rechts, sowie die Auflagefläche hinten, die mit dem Bock verschraubt werden, müssen auf den entsprechenden Seiten auf Zeichnungsmaß angerissen und auf die erforderliche Tiefe mit einem 4 mm Fingerfräser gefräst werden. Dabei sind digitale Mess-Schieber eine wesentliche Hilfe, damit man nicht in die Flansche fährt.

|

|

|

Da die Montagefläche für die Speisepumpe rechts tiefer als die beiden anderen Flächen liegt, wird ein Schlagzahnfräser genau auf die Distanz zwischen dem oberen und unteren Deckelflansch eingestellt und nach Zeichnung auf Tiefe gefräst.

|

|

|

Danach folgt wieder mit dem 4 mm Fräser das axiale Tauchfräsen. Dazu wird das Teil mit einem Spreizdorn in den stehend (vertikal) montierten Rundtisch gespannt und mit einem selbstgebauten Reitstock gesichert. Im Grund der Inbusschraube hatte ich vorher bei der Herstellung des Dornes eine Zentrierbohrung eingebracht. Anfang- und Endpunkt des Eintauchens werden auf der Skala der Gradeinteilung markiert. Die Tiefe der Spiegelseiten ist ja schon gefräst, das Material zwischen diesen Seitenkanten soll gerundet sein und kann nun in Längsrichtung und radialer Drehung des Körpers rund (stufig) gefräst werden. Zuerst in 10° radialer Zustellung, bei fast erreichter Tiefe nur noch in 5° Schritten. Die kleinen entstandenen Stufen werden mit Schaber, Schleifpapier usw. bis zur Rundung abgetragen.

|

|

|

Dampfkanäle und Abdampfbohrung werden gebohrt bzw. gefräst und die Gewinde für den Spiegelkasten, Dampfraum und Mischventil, die gemeinsam auf dem Schieberspiegel verschraubt sind, geschnitten.

|

|

|

Hier wird noch eine vorgegebene Vertiefung an der Rückseite, die auf dem Bock verschraubt wird, eingefräst und M4 Gewinde eingebracht.

|

|

|

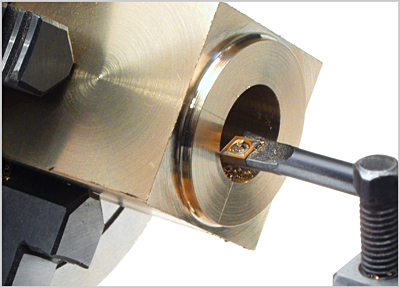

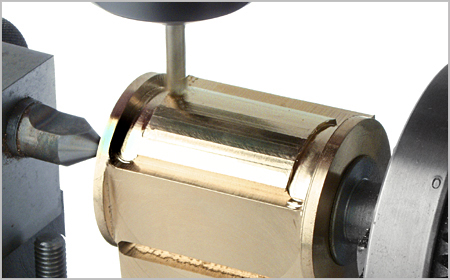

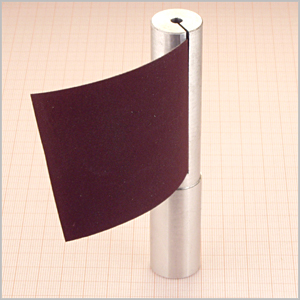

Zuletzt das Schleifen der Kolbenbohrung.. Ich habe mir dazu einen Dorn gemacht der doppelt so lang ist wie die Zylinderhöhe, zentral eine 6 mm Bohrung eingebracht und längs bis in diese Bohrung hinein geschlitzt. In diesen Schlitz wird ein Schleifleinen eingeführt und mit einem Plastikhammer so bearbeitet (umgebogen) dass eine scharfe Kante entsteht die nach der Aufwicklung des Schleifleinens kaum mehr aufträgt. Trotzdem entstand an dieser Stelle beim Umwickeln noch ein „Buckel“. Also wurde an der Seite des Schlitzes, in die das Leinen umgebogen wird, noch etwas Material abgefräst. Das Resultat: Eine gleichmäßige Rundung.

|

|

|

Der Dorn wird in die Drehmaschine gespannt, das Schleifleinen durch Abschneiden so angepasst, dass es stramm in der Bohrung sitzt. So wird ein Kreuzschliff produziert. Mein Schleifleinen: Körnung 240 und 400.

|

|