|

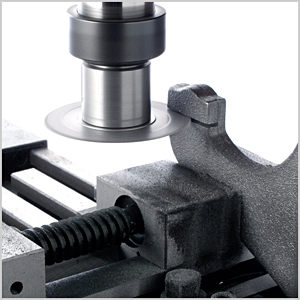

Als nächste Teile werden die 2 Böcke (oder Träger) für die Kurbelwelle bearbeitet. Sie sind (nacheinander) mit einem stabilen Winkel auf den Frästisch gespannt, die Standfläche und die Außenkonturen der Füße können so auf Maß gebracht werden.

|

|

|

Danach die Deckel der Lager für die Kurbelwelle, die im Gussteil integriert sind, absägen. Vorher habe ich die Bohrungen für die Verschraubungen miteinander eingebracht und zusätzlich in der Mitte eine Bohrung für einen Öler gebohrt und ein Gewinde geschnitten.

|

|

|

|

|

|

Die Aussparungen für die Lager müssen dann noch gefräst werden, da diese außen zwar rund in der Mitte seltsamerweise quadratisch sind, aus welchem Grund auch immer? Gegen verdrehen? Dazu werden Basis und Deckel zusammen in den Schraubstock gespannt und gemeinsam gefräst. Dazu habe ich in beide Teile je eine Schraube eingedreht und konnte sie so justieren, dass beim Zusammenschrauben die Einfräsungen nicht zueinander versetzt sind

|

|

|

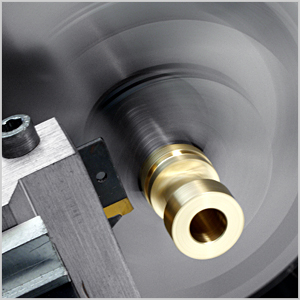

Die beiden Kurbelwellenlager werden gemeinsam von einer auf Außenmaß gedrehten Bronzestange gefertigt. Danach auf der Fräse und dem vertikal montierten Rundtisch das Innenquadrat auf Bockbreite gefräst.

|

|

| Wieder auf der Drehbank werden die Lager einzeln

abgestochen und auf Maß geplant.

|

|

| Eingebaut in die Kurbelwellenböcke.

|

|

|

Noch ein kleiner Tipp : Die Schraubenstifte zur Verschraubung der Teile sind am oberen Ende ja sichtbar. Sie sind von Gewindestangen (M 4) auf entsprechende Längen abgesägt. Damit sie optisch ansprechend aussehen, werden sie auf der Drehmaschine mit einem Formstahl (nur die Rundung) an der Stirn abgerundet.

|

|

|

|

|

|

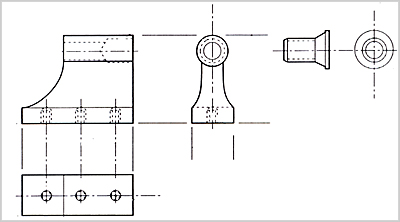

Die Kolbenstangenführung Der Zylinder und die Kolbenstangenführung sind beide auf dem gleichen Bock montiert, müssen also linear genau fluchten. Lange habe ich mir überlegt wie mache ich das Teil? Das Ergebnis: Nicht aus 2, sondern aus 3 Teilen, d.h. einmal die eigentliche Führung, ein zylindrisches Teil mit Innenbohrung für die Kolbenstange und separat den Träger mit Sockel dazu. Ferner die Einschraubstopfbuchse die durch ihre Tellerform oben gleichzeitig als Öler dient.

|

Wiedergabe mit freundlicher Genehmigung durch Frau Carsten. |

|

Zuerst wird von einem Materialstück ein Klotz abgesägt und mit etwas Übergröße auf Außenmaß gefräst.

|

|

|

Danach im Schaubstock auf der Fräse seitlich so gespannt dass mit einem Walzenstirnfräser die Rundung von außen (Zustellung X plus Y) in mehreren Schritten ausbildet wird. Rechts im Bild ist ein selbstgebauter „Knecht als Gegenhalter“ zu sehen.

|

|

|

Jetzt wird das Teil so gespannt, dass mit einem über Mitte schneidendem Fräser im Tauchfräsen eine Kehle für das Rundteil in dem die Kolbenstange geführt wird entsteht. Fräser 10mm, Materialstück 12 mm.

|

|

|

Der Mittelteil des Trägers ist schmäler als die Basis, also habe ich mit einem vorhandenen Radiusfräser eine Kehle eingefräst. Als Gegenlager zum Spannen dient ein Stück 10 mm Rundmaterial.

|

|

| Nach oben wird dann das Teil bis in das

Spannstück hinein durch fräsen reduziert.

|

|

|

Die Einschraub-Stopfbüchse/Öler und die Führung waren einfache Drehteile. Der „Ölbecher“ bekam seine Innenform auf die gleiche Weise wie der obere Zylinderdeckel (wird später beschrieben). Auf dem Teil rechts kann man in der Kehle Körnerpunkte erkennen. Sie ergeben einen optimalen Lötspalt.

|

|

|

Die Führung hat unten 3 Gewindebohrungen, durch die sie mit den schon erstellten Bohrungen im Bock, mit diesem verschraubt werden. Da ich die Basis in der Höhe mit etwas Übermaß gefertigt hatte, konnte ich, durch vorsichtige Wegnahme von Material durch fräsen, die Bohrungen von Zylinder und Führung einander angleichen. War etwas kniffelig, hat aber geklappt.

|

|