|

Im DAMPF-MODELL der Ausgaben 2/97 – 2/98 stellte der leider so früh verstorbene Dietmar M. Carsten in mehreren Artikeln den Bau einer hängenden Dampfmaschine von Otto Lilienthal, mehr bekannt als Flugpionier, die dieser 1882 gebaut und vertrieben hat, vor. Carsten konstruierte und baute nach alten Zeichnungen und Patentschriften ein Modell und veröffentlichte im Dampf-Modell einige Baubeschreibungen und Tipps dazu.

Mich hat dieses Modell sofort fasziniert - ich wollte es immer mal nachbauen. In Sinsheim 2005 erstand ich nun die Pläne und lieferbaren Gussteile. Nach ihrem Studium war ich mir nicht mehr ganz sicher, ob mir der Nachbau gelingen würde. Es war für mich eine Herausforderung. Nun denn -- frisch gewagt.

|

|

|

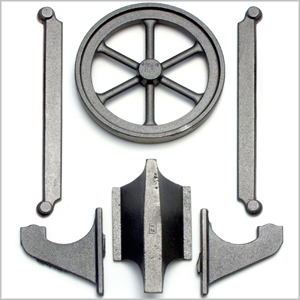

Dies sind die gelieferten Gussteile: Oben, links und rechts die zwei Wandbefestigungen, Schwungrad, unten links und rechts die Träger für die Kurbelwelle, in der Mitte der Träger für Zylinder und Kolbenstangenführung.

|

|

|

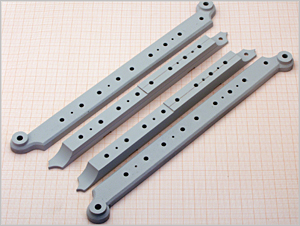

Die Fundamente und Wandhalterungen.

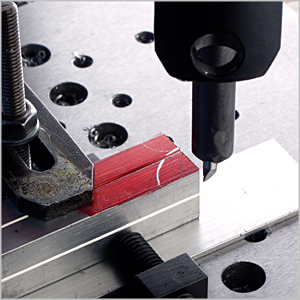

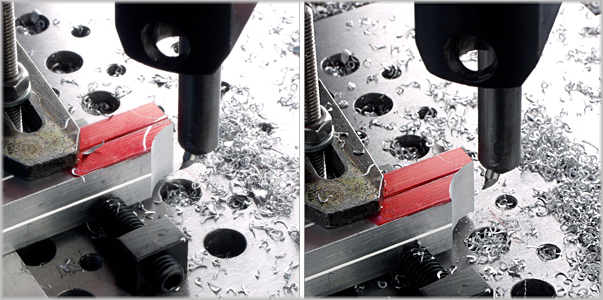

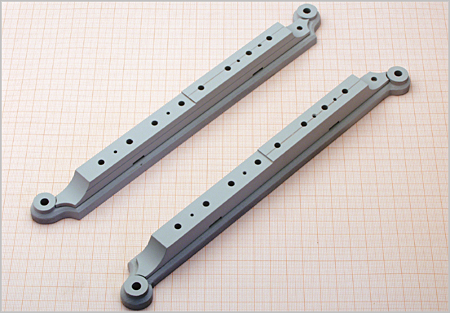

Zwischen den Gussteilen für die Wandbefestigung und den Lagerböcken für den Zylinder und der Kurbelwelle sitzen die Fundamente. Sie sind an den Enden auf zwei Seiten rund ausgekehlt, ich nehme an zur Zierde, dem damaligen Geschmack entsprechend. Nach Plan sind die zwei Teile aus Stahl. Zur leichteren Bearbeitung habe ich Alu-Vierkant vorgezogen. Zuerst die „Verzierungen“ angerissen, was nicht ganz einfach war, denn die jeweiligen Radienmittelpunkte liegen ja außerhalb der Außenkanten der Stangen. Ich habe mir geholfen, indem ich ein kurzes Reststück der verwendeten Stangen seitlich anlegte, dort den Mittelpunkt der verschiedenen Radien ankörnte und so den Radius mit dem Stechzirkel auf gleicher Höhe anreißen konnte.

|

|

|

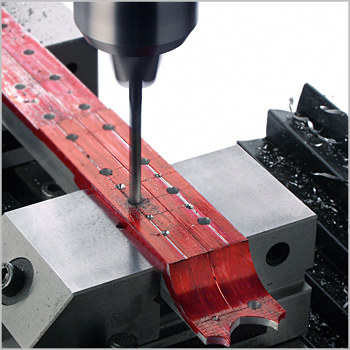

Die Radien habe ich mit einem selbst gebauten Schlagzahn, im Ausdrehkopf gespannt, gefräst. Zuerst in etwa den Radius eingestellt, dann auf einem Abfallstück leicht angekratzt, den Ø gemessen und solange korrigiert bis der Radius stimmte. Nun den Schlagzahn über die Leiste gefahren und auch dort mit Zustellung X und Y in Übereinstimmung mit dem Anriss gebracht. Mit Y nach hinten weggefahren bis der Zahn nur noch ca. 1 mm über der Leiste stand und nun mit Zustellung Z gefräst. Da es Alu war habe ich die Pinole nicht mit der Feineinstellung sondern von Hand abgesenkt. Mit ein wenig Vorsicht geht das. Y dann immer weiter zugestellt bis der Anriss erreicht war. Dies waren die seitlichen Kehlen. Die vorderen Ausfräsungen wurden mit einem 30 mm Stirnzahnfräser eingebracht. Hier bin ich etwas anders vorgegangen, da die oberen und unteren Kehlen verschiedene Längen und Radien haben. Der Anriss nach der Zeichnung passte mit dem Durchmesser meines Fräsers nicht ganz überein. Dies habe ich einfach ignoriert. Ich habe den Fräser über den Endpunkt und die Tiefe der Kehlung gefahren, X auf 0, seitlich weggefahren, Y 1mm zugestellt und wieder bis zum Anriss respektive bis 0 zurückgefahren. Dies solange wiederholt, bis die Kehle komplett ausgefräst war. |

|

|

Die Wandhalterungen

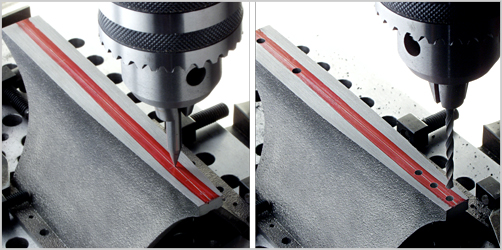

Die Wandhalterungen die als Gussteile geliefert werden sind schnell bearbeitet. Vorhandene Gussbutzen werden mit der Feile entfernt ohne die schöne Guss-Struktur zu beschädigen. In die runden Zapfen kommen die Bohrungen für die Verschraubung an die Wand, nachdem vorher die Zapfen auf Zeichnungshöhe gefräst sind.

|

|

|

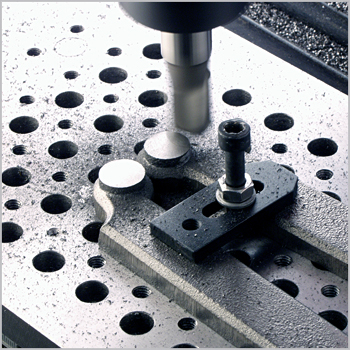

Als Nächstes habe ich die Fundamente nebeneinander im Schraubstock gespannt und die erforderlichen Bohrungen für Verschraubung und Verstiftung per Koordinatenbohren hergestellt. Die Bohrungen für die Passstifte werden auf die Wandhalterungen übertragen und gebohrt.

Dann werden Wandhalterung und Fundament genau aufeinander gelegt, Stifte in die entsprechenden Bohrungen eingeschlagen und damit die zwei Teile zusammengefügt. Jetzt kann man die Durchgangsbohrungen durch die Wandhalterungen einbringen. Zuletzt weitet man diese von hinten mit einem Flach-Senker auf, die Böcke werden so durch die Wandhalterungen und Fundamente mit diesen verschraubt! |

|

|

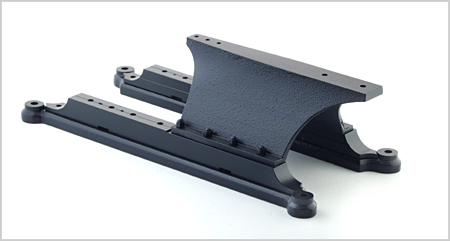

Die vier Teile sehen nun

nach einer ersten Grundierung so aus.

|

|

|

Und aufeinander gelegt - - wie sie dann zusammen mit den Böcken für den Zylinder und die Kurbelwelle montiert zusammenmontiert werden. Der Abstand zueinander wird durch Stege fixiert. Die Aussparungen dafür sind seitlich auf dem Bild zu erkennen.

|

|

|

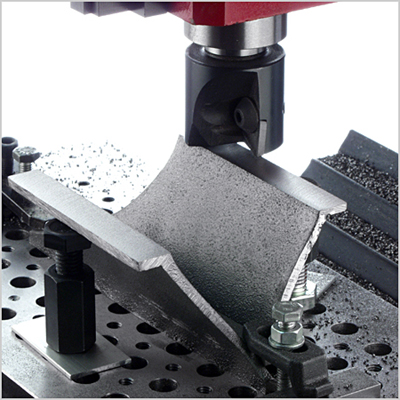

Die Böcke. Dies sind Gussteile, einmal der Lagerbock für den Zylinder und die Kolbenstangenführung, zum anderen die 2 Böcke für die Kurbelwelle. Zuerst wird der Zylinderbock bearbeitet, den ich auf der Fräsmaschine sorgfältig aufspannte, nachdem ich die Gesamthöhe gemessen und mit der Zeichnungshöhe verglichen hatte. Die Differenz wird halbiert und dann oben und unten abgefräst. Hier die „Füße“. Zur Stabilisierung der Aufspannung werden auf beiden Seiten Knechte angebracht. Die Außenkonturen werden in gleicher Aufspannung auf Maß gefräst.

|

|

|

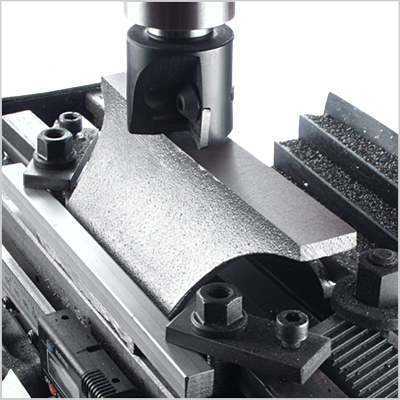

Und hier die obere Basis für Zylinder und Kolbenstangenführung.

|

|

|

Zum exakten einrichten der nun folgenden Bohrungen für den Zylinder und die Kolbenstangenführung wird die Mitte angerissen, was nicht ganz einfach ist, denn die Auflage verjüngt sich nach oben. Den Anriss bin ich dann mit einem spitzen Kegel abgefahren und konnte so das Teil justieren. Das war mit den Spannschrauben meiner Platte relativ einfach. Die Abstände der 5 Bohrungen wurden auf der gesamten Länge per Koordinaten eingebracht. Wie immer: Zentrierbohren – Bohren. |

|

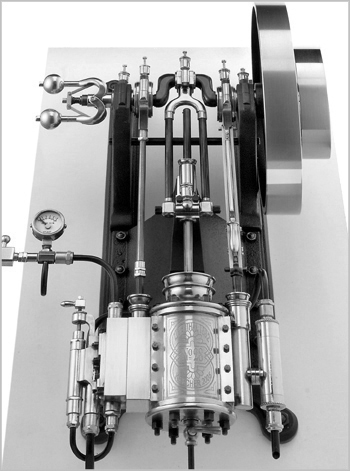

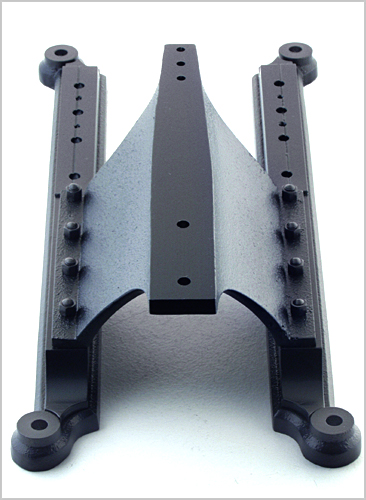

| So sieht das

dann aus wenn Wandbefestigungen, Fundamente und Zylinderbock zusammen

montiert sind.

|

|

|

|

|