|

Eigentlich wollte ich die Maschine „aus dem Vollen“ bauen. Nach einem Vergleich der dabei anfallenden Materialkosten - mit dem Preis der Gussteile - habe ich diese mit den Zeichnungen in England bestellt. |

|

|

|

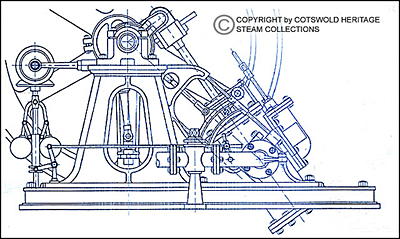

Veröffentlichung mit schriftlicher Genehmigung von Cotswold Heritage |

|

Die Qualität der Gussteile ist sehr gut. Ohne Lunker, Gussnasen sauber verschliffen und einige der Teile zudem sandgestrahlt. Wo nötig ist auch genügend „Fleisch“ zur Bearbeitung vorhanden.

|

|

|

|

|

|

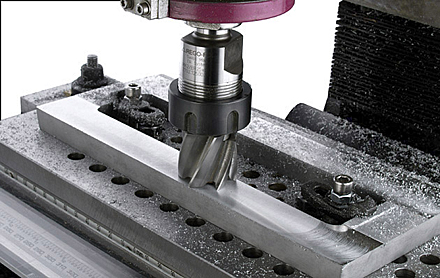

Begonnen habe ich mit der Maschinenbasis. Das Alu-Guss-Teil wird zuerst auf Ober- und Unterseite auf Höhe sowie innen auf Zeichnungsmaß gefräst.

|

|

|

Dann an den Außenseiten mit einem Nutenfräser eine Profilierung per Koordinaten gefräst.

|

|

|

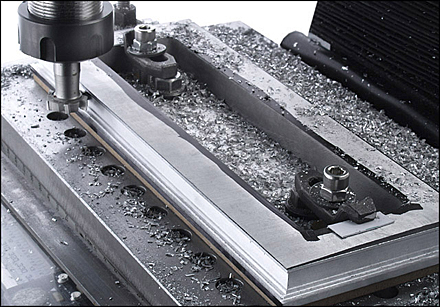

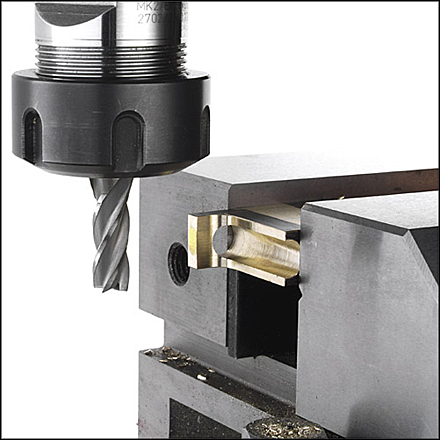

Die beiden Seitenträger werden ebenfalls an der Basis und oben auf Höhe gefräst. Dabei muss man aufpassen, dass das Endmaß vermittelt wird.

|

|

|

|

|

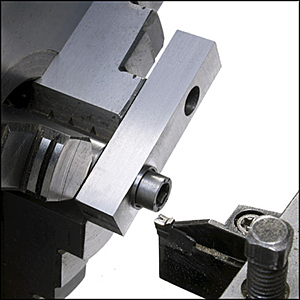

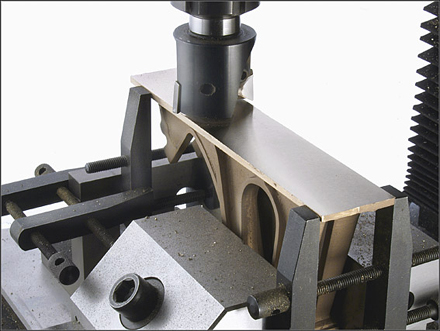

Aus zwei auf Außenmaß gefrästen Messing-Flachstücken

entstehen die Lagerböcke und Deckel. Es werden zuerst je 2 Bohrungen eingebracht.

|

|

|

Dann bis zu Bohrungsmitte seitlich weggefräst. Dabei

bleibt ein Sockel stehen. Bohrungen für die Lager sind der nächste

Schritt.

|

|

|

Die Deckelrundungen werden auf einem Rundtisch angearbeitet. Dazu wird ein Spanndorn gefertigt. In die seitlichen Bohrungen kommen passende Hülsen mit einer durchgehenden Bohrung zur Befestigung auf den Seitenträgern. Nachdem sie angelötet sind wird der Deckel vom Bock mit einer Kreissäge getrennt.

|

|

|

|

|

|

|

|

|

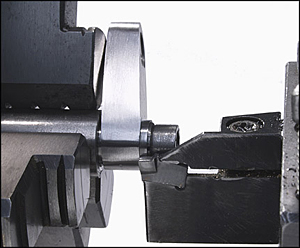

Ein Bonbon in der Herstellung ist die Kurbelwelle. Eigentlich sollte sie aus dem beiliegenden vor gefrästen Teil gefertigt werden. Ich habe mich entschlossen sie aus Einzelteilen (Silberstahl und Edelstahl 1.4305) mit zunächst durchgehender Welle zusammenzusetzen. Die Wangen sind mit Überlänge von der Stange (12/12mm) gesägt. Es werden Bohrungen 8 und 10mm eingebracht. Für beide wird je ein Spreizdorn gefertigt. Damit können nun auf einer Seite je ein Rezess angedreht werden. Durch verdrehen des Oberschlittens (Gradeinteilung) entstehen die Schrägen (bezogen auf die Bohrungen). Bei diesem Arbeitsgang wird gleichzeitig auf das Breitenmaß der Wangen abgedreht. Da sich die Wangen nach oben verjüngen wird der Oberschlitten für die Außenseiten der Wangen stärker verstellt.

|

|

|

Auf dem Rundtisch entstehen dann noch die Außenrundungen.

|

|

|

|

|

|

|

|

|

Das Ergebnis: Verklebt, verstiftet und poliert.

|

|