|

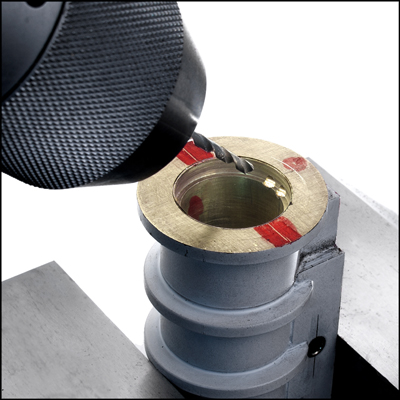

Die Ringe müssen für die Spiegelbasis zurückgefräst werden. Mit dem vertikal aufgespannten Rundtisch war das kein Problem. Nach jeder Zustellung in Längsrichtung (X) wurde der Rundtisch um 4° gedreht. Mit einem Schleifstift dann die kaum sichtbaren Stufen egalisiert. Gehalten wurde das Teil auf einem 21mm Spreizdorn.

|

|

|

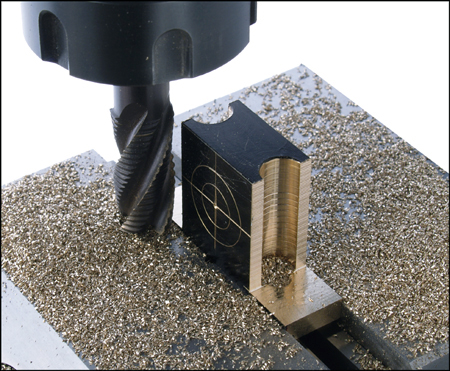

Die Außenkontur der Spiegelbasis wird nach Zeichnung gefräst, eingefügt und mit dem Korpus verlötet. Dann auf Maß geplant.

|

|

|

Danach werden die Dampfkanäle gefräst und gebohrt.

|

|

|

|

|

|

Damit die Bohrungen – Ø 2.6mm für alle Teile (Spiegel, Zwischenplatte, Spiegelkasten und Deckel) identisch eingebracht werden konnten wurden diese seitlich mit Beilagen zusammengespannt, per Koordinaten an zentriert und nur so tief gebohrt, dass der Zylinderkorpus noch markiert wurde. Danach die oberen Teile entfernt, im Korpus Kernlöcher für M 2,5 gebohrt und die Gewinde geschnitten. Das geht mit der BF20 und kleinster Drehzahl sehr gut wenn man mit einigen Umdrehungen einschneidet, danach umschaltet und den Gewindebohrer herausfährt. Die Tiefe wird zum Schluss von Hand und einem Stiftenklöbchen geschnitten. Mir ist so noch nie ein Gewindebohrer abgebrochen.

|

|

|

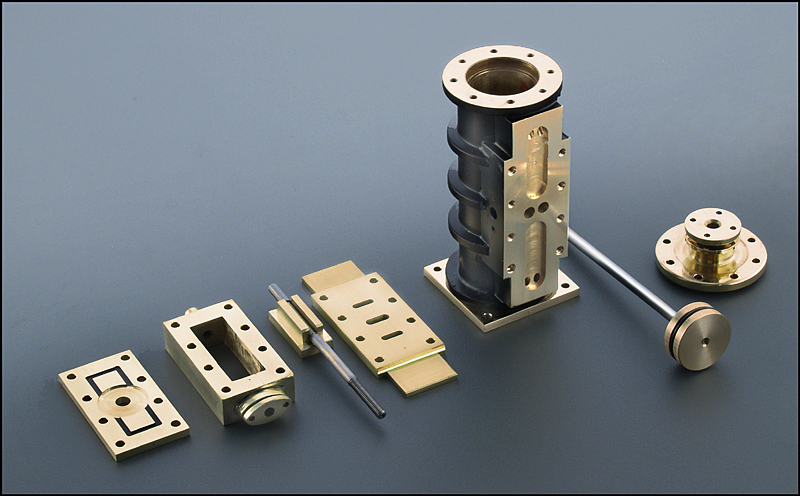

Die Teile: Zylinderkorpus mit gefrästen Nuten für Dampfeinlass und Bohrungen für den Dampfauslass, exakt gefräste Zwischenplatte mit den Öffnungen für Ein-Auslass, Schieber, Schieberkasten und Deckel…

|

|

|

…und provisorisch zusammengebaut auf seinen Sockel gestellt.

|

|

|

Die Hauptlagerböcke und die Kurbelwelle. Zwei Messingstücke auf Größe fräsen, anreißen und 2 vertikale Bohrungen einbringen. Danach von der Außenseite - bis Mitte Bohrung- wegfräsen.

|

|

|

|

|

|

Nächster Schritt: Rundmaterial ab längen, Kernlochbohrung einbringen und verlöten.

Deckel absägen, in das Unterteil Gewinde schneiden, Bohrung im Deckel vergrößern, zusammenschrauben.

|

|

|

Im einzeln verstellbaren Vierbackenfutter Wellenbohrung ausdrehen.

|

|

|

An beiden Seiten Rezesse andrehen.

|

|

|

|

|

Kurbelwelle: 3 Teile fertigen, kleben und verstiften

|

|

|

Zwischendurch wurde ein Ausschnitt für die Kurbelwelle in die Grundplatte gefräst…

|

|

|

… und mal alles provisorisch zusammengestellt. Der externe Sockel wurde in gleicher Weise wie die Grundplatte gefertigt.

|

|