|

Die Säulen. Die Säulen sind im oberen Teil konisch gedreht.

|

|

|

Bei vier Stück - exakt gleich, inkl. Verzierungen - war mir der Aufwand, sie aus dem Vollen zu fertigen, zu groß. In Einzelteile zerlegt hatte ich die Möglichkeit sie alle 4 auf die „Soll-Höhe“ zu bringen.

|

|

|

|

|

Fertige Teile....

|

|

|

…mal provisorisch zusammengestellt.

|

|

|

Zylindersockel Ein Alu-Block wurde zuerst genau auf die Außenmaße gebracht. Dann mit einem Alu-Fräser per Koordinaten der Innenraum in Stufen mit Zustellung Z auf Tiefe gefräst, immer gegen den Uhrzeiger, damit die Innenkanten (Gleichlauf) sauber wurden. Anschließend mit gleicher Tiefeneinstellung und vorsichtiger Y-Zustellung das stehend gebliebene Mittelstück entfernt.

|

|

|

Danach fräsen der Durchbrüche. Entgegen der Zeichnung habe ich die seitlichen Durchbrüche nicht als Oval gestaltet sondern als Rechteck mit abgerundeten Seiten. Das war einfacher, zumal ich die in der Zeichnung angegebenen Zierringe unbedingt mit zeigen wollte. Optisch m.E. nach auch passender.

|

|

|

Der aufgesetzte und aufgeklebte Ring entstand so: Ein Messing Rundstück wurde auf einen geschätzten Außen - Ø gedreht, eine Innenbohrung eingebracht und auf 2mm Wandstärke ausgedreht. Dann ein Stück abgestochen, ausgeglüht und im Schraubstock zusammengepresst. Das funktionierte erstaunlich gut, nur war das Teil etwas zu kurz. Der zweite Versuch mit etwas größerem Ø stimmte dann. Die Höhe des Rings wurde auf der Kreissäge geschnitten.

|

|

|

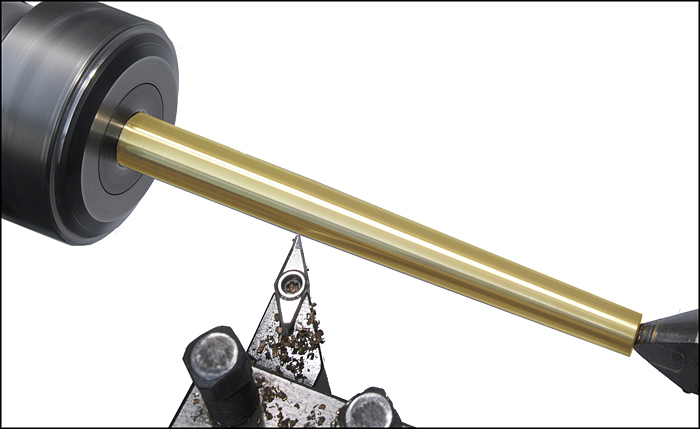

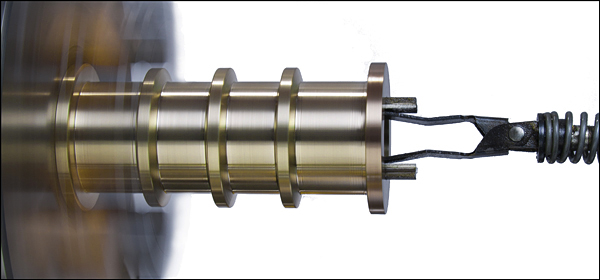

Der Zylinder Auch der Zylinder wird „aus dem Vollen“ hergestellt. Ein entsprechendes Rundmaterial MS 58 mit „Fleisch“ wird im Dreibackenfutter gespannt und auf Rundlauf geprüft. Dann auf das Außenmaß lt. Zeichnung gedreht, die Stirnseite geplant und eine Zentrierbohrung eingebracht. Nun in mehreren Stufen auf 16mm Ø aufgebohrt (mein größter Bohrer). Der Zylinderkorpus hat eine Höhe von 79,1 mm - meine Innendrehstähle waren alle zu kurz. Ich habe mir für ein paar Euro einen Innendrehmeißel mit auf gelöteter HM Platte gekauft und den Vierkant auf der Unterseite teilweise rund geschliffen damit er in die Bohrung passte. Nach dem Ausdrehen wurde die Bohrung mit einer vorhandenen verstellbaren Reibahle noch gerieben. In gleicher Einspannung, gestützt durch eine mitlaufende Zentrierspitze im Reitstock, werden die Ringe gedreht.

|

|

|

Mit einem Stechschwert wird der Korpus abgestochen…

|

|

|

…vorsichtig neu gespannt und durchgehend gehont.

|

|

|

Beide Enden bekommen nun einen Innen-Rezess und der Korpus wird genau auf Zeichnungshöhe geplant. Dabei wird zur Schonung des Teiles eine feststehende Lünette mit Kugellagern eingesetzt.

|

|

|

Ausspindeln der Spiegelbasis.

|

|