|

Quelle: BUILDING THE BEAM ENGINE MARY von Tubal Caine ISBN 0 85242 754 9

|

|

|

|

|

|

Die “Mary” ist eine im 19. Jahrhundert sehr populäre Maschine vom Typ Beam Engine. Tubal Caine hat sie nach historischen Vorbildern gezeichnet, gebaut und eine Broschüre darüber veröffentlicht. Dazu sind Gussteile erhältlich. Mein Modell wurde vollkommen „aus dem Vollen“, also ohne diese Gussteile gefertigt. Lediglich Schrauben und Muttern wurden erworben.

|

|

|

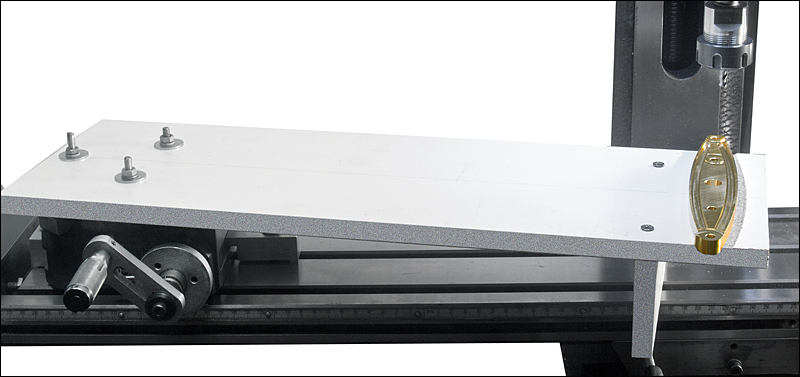

Fertigung Beam. Nach intensiven Überlegungen habe ich mich entschlossen den Beam selbst mit meinem Equipment herzustellen. Muss doch irgendwie ohne CNC möglich sein. Der Versuch reizte mich. So bin ich vorgegangen:

|

|

|

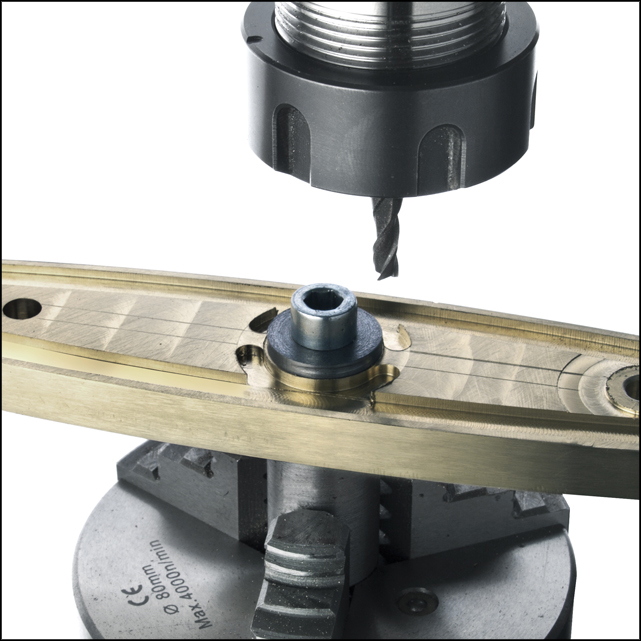

In ein Flachmessingstück, mit etwas „Fleisch“ ringsum, waren schon nach Zeichnung vorgegebene, geriebene Bohrungen eingebracht worden, mit denen es nun auf das Brett handfest montiert wurde. Die Außenrundungen an den Stirnseiten waren bereits auf dem Rundtisch gefräst. Immer wieder habe ich die korrekte Lage, anhand von Anrissen kontrolliert und dann das Teil festgeschraubt. Nun konnten die beiden langen ovalen Außenkonturen (durch Umschlag) gefräst werden. Dann wurde der Frästisch seitlich versetzt und die erste Innenkontur tauch - gefräst. Auch hier, durch Umschlag und Drehen des Teils konnten alle 4 Innenkonturen eingebracht werden.

|

|

|

Wie auf dem Bild sichtbar, konnte die Außenkontur nicht ganz bis zum Ende gefräst werden, die Ausladung der Spindel war zu klein, das Teil schlug, trotz entfernen des Balges, an der Säule an.

|

|

|

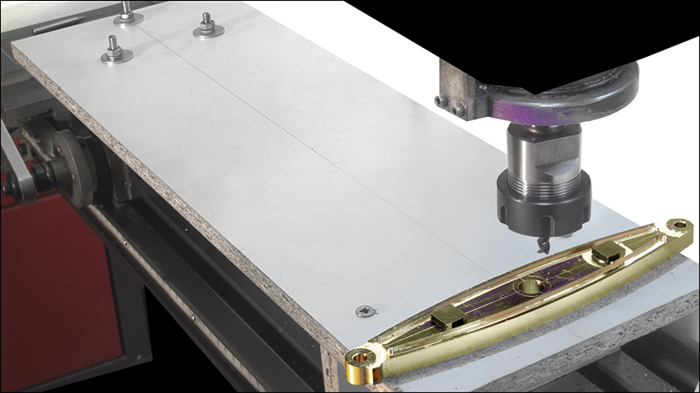

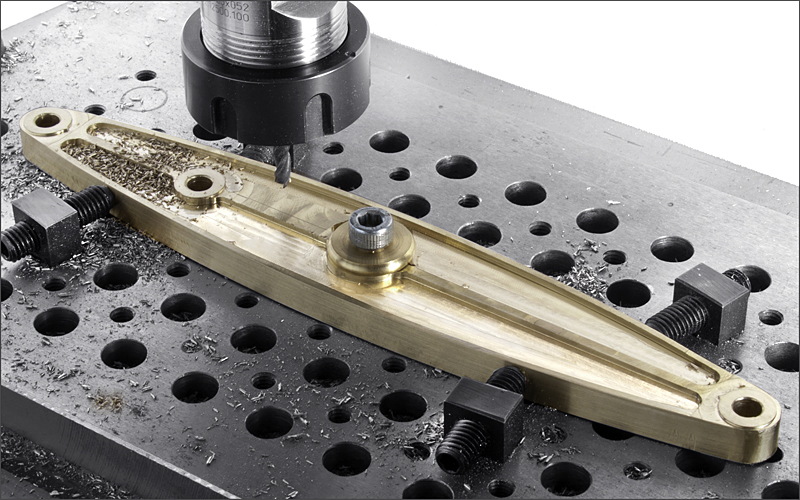

Nun war die Außenrundung der Mittenbohrung auf Tiefe bis zu den Mittenstegen zu fräsen. Auf den Teilapparat gespannt war dies kein Problem. Die linke Bohrung ebenso. Die rechte Bohrung wurde verschlossen.

|

|

|

Auf meinen Montagetisch gespannt und sorgfältig ausgerichtet, konnten die Stege ausgearbeitet und Restmaterial entfernt werden. |

|

|

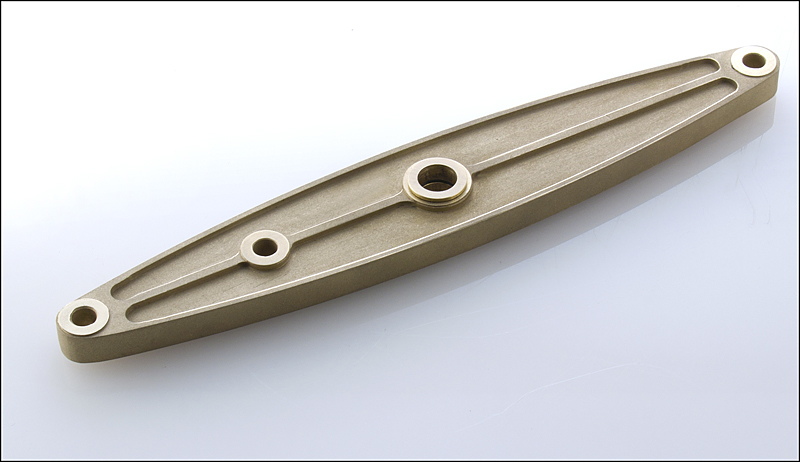

Einige Dinge noch: Beim Fräsen der Außen- und Innenkonturen habe ich auf das Montagebrett nahe der Beam ordentlich Gewicht gepackt, die Unterseite des Winkels zwischen Brett und Tisch war mit Umleimer beklebt und die Tiefenzustellung war jeweils minimal. Immer wurde ganz vorsichtig der Fräser zugestellt und die Kurbel des Teilapparates gaaanz langsam mit beiden Händen gedreht! Dann war Handarbeit angesagt. Frässpuren wurden mit Feile, Schaber und Schleifleinen entfernt. Zum Schluss das Teil sandgestrahlt.

|

|

|

Und das ist das Ergebnis.

|

|

|

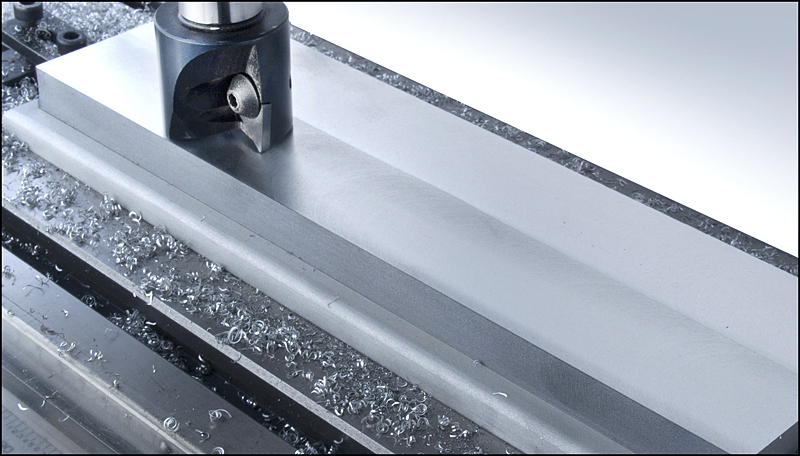

Die Grundplatte. Nach Zeichnung wird an einer auf Maß gesägten Alu-Platte an allen 4 Seiten ein Absatz an gefräst...

|

|

|

…der entstandene Sockel mit einem 1/4 Kreisfräser abgerundet…

|

|

|

…und die Oberfläche überfräst. Danach diverse Bohrungen eingebracht.

|

|

|

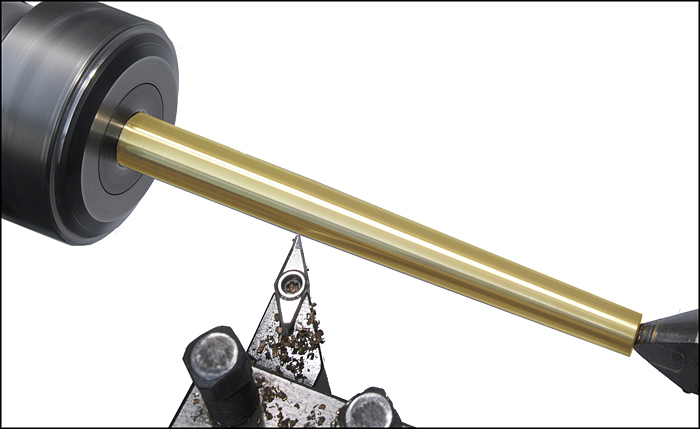

Die Säulen. Die Säulen sind im oberen Teil konisch gedreht. |

|

|

Bei vier Stück - exakt gleich, inkl. Verzierungen - war mir der Aufwand, sie aus dem Vollen zu fertigen, zu groß. In Einzelteile zerlegt hatte ich die Möglichkeit sie alle 4 auf die „Soll-Höhe“ zu bringen.

|

|

|

|

|