|

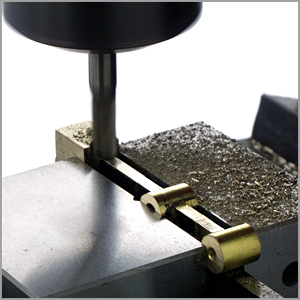

Die Kurbelwelle. Zuerst habe ich mir überlegt, ob ich die Kurbelwelle aus Einzelelementen zusammen -setzen sollte. Die Herausforderung sie aus dem Vollen herzustellen hat mich aber dann doch gereizt. Hier mein Bericht. Ein Flachstahl wurde

mit Überlänge abgesägt An einen Winkel gespannt kamen in die Stirnseiten Zentrierbohrungen im Abstand der Welle zu Hubzapfen. |

|

|

Ausschnitte für die Hubzapfen werden vorgefräst.....

|

|

|

.....und die Zapfen angedreht.

|

|

|

Ein Schruppfräser formt die Außen-Kontur der Kurbelwelle.

|

|

|

Die Wangen werden abgeschrägt.......

|

|

|

.....und die Wellen mit Unterstützung eines Setzstockes auf Maß gedreht. Die Wangen sind mit genauen, eingelöteten Distanzstücken gegen den Druck des Reitstockes abgestützt.

|

|

|

Das ovale Mittelteil ist durch Stufendrehen und darauf folgendem bearbeiten mit Feile und Schleifleinen entstanden.

|

|

|

Nach

Fertigstellung der Kurbelwelle wurde sie noch einmal gerichtet. Die

Abstufungen links und rechts die als Anschlag für Schwungrad und Lager

dienen sind nicht aus dem Vollen gedreht. Ich habe der Einfachheit

halber zwei Hülsen aufgeschoben und festgeklebt.

|

|

|

|

|

| Teile der Steuerung. | |

|

Um exakte Abstände der Bohrungen (hier z.B. 21,6mm an dem

u. a. benötigten Steuerhebel zu bekommen habe ich diesen aus dem Vollen

gearbeitet.

Ein Stück 4-kant Messing 9x9mm wurde mit Überlänge von der Stange gesägt und darauf sämtliche relevanten Maße angerissen. Danach die Bohrungen in exaktem Abstand zueinander anzentriert, gebohrt und gerieben. |

|

|

Um einfacher Rundungen fräsen zu können, mussten die Zwischenstege auf beiden Seiten auf das Breitenmaß von 3 mm gebracht werden.

|

|

|

Dann wurden in die Bohrungen kurze Stifte eingeklebt, das Teil auf dem Rundtisch zur Z-Achse zentriert und in kleinen Zustellungen (ich traute der Kleberei nicht so ganz) bis auf Tiefe der Stege die Rundungen angefräst. Es gelang problemlos. |

|

|

Die Höhen der Zwischenstege werden daraufhin angerissen. Im nächsten Bild sieht man die Kerben die bis zum Anriss der Höhe der Stege ein gefräst wurden. Bei der Rundung am Ende des Hebels konnte ich rundum kurbeln, Die mittlere Rundung wurde auf beiden Seiten, nach vorher „trocken“ gefahrenen und notierten Skalenwerten, bis zur Steghöhe gefräst. |

|

|

Im Schraubstock gespannt bekamen die Zwischenstege ihre endgültige Form. Nun sieht man auch, dass die Überlänge des Teils zum Spannen sehr hilfreich war.

|

|

|

Der Rundzylinder am linken Ende wird auf beiden Seiten bis auf 0,5 mm zum Steg abgefräst. Der Hebel wird dann auf Länge abgesägt, auf der Drehmaschine ein Handgriff mit einem kleinen angedrehten Stift gefertigt und in eine eingebrachte Bohrung am Hebel eingeklebt. So entstand der Steuerungs-Hebel „aus dem Vollen“. |

|

|

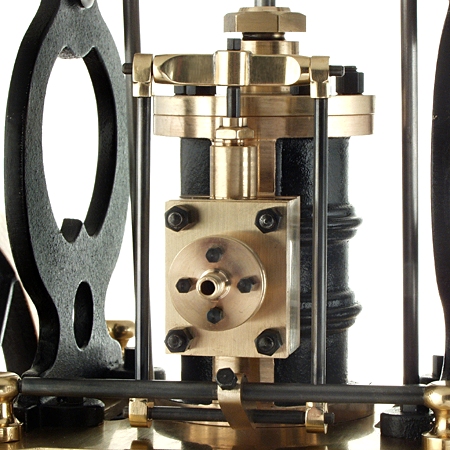

Zur Steuerung des Schiebers müssen dann noch einige Teile gefertigt werden. v.l. Exzenter, Exzenterbügel, Exzentergabelstange, Gestänge mit Kreuzkopf und die Steuerwelle. Diese Teile transportieren die Exzenterbewegung zur Schieberstange.

|

|

|

Und angebaut. In der Mitte der Steuerwelle ein kleiner Hebel der die Bewegung auf das Gestänge des Schiebers überträgt.

|

|

|

Der Zylinder - als Gussteil, sehr exakt gegossen und ohne Lunker. |

|

|

Fräsen der Spiegelfläche…. …und der Seiten auf die Maße des Spiegelkastens |

|

|

Einzelteile Zylinder. Kein unterer Deckel, Der Zylinder wird direkt von unten auf die Plattform geschraubt.

|

|

|

Weitere Teile der Steuerung . Interessant und neu für mich war, dass die Schieberstange den Schieber nicht mit einem aufgeschraubten Schieberstein, sondern partiell abgeflacht und genau passend mit seitlichem Spiel von 0,05 mm, den Muschelschieber bewegt.

|

|

|

|

|