|

|

||

|

Das Maschinenaggregat

Als

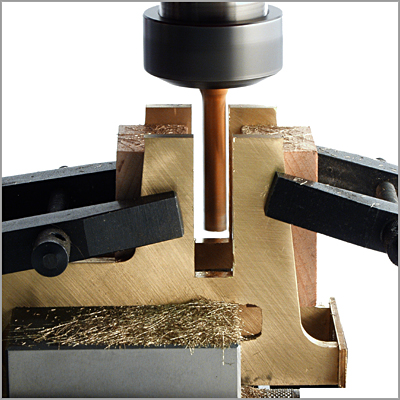

Sandwich gespannt werden hier die Außenkonturen auf Form gebracht.

|

|

|

|

Danach, einzeln auf meiner Spannplatte montiert, fräste ich die Teile auf beiden Seiten auf 5 mm Dicke. Heute würde ich sie, wie erwähnt, aus dem Vollen fräsen und die Füße anlöten. Die

beiden Werkstücke wurden dann, mit Stegen auf genauen Abstand montiert,

|

|

|

|

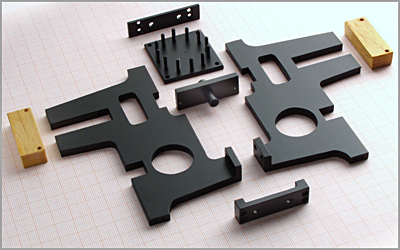

Teile des "Chassis" ..........

|

|

|

|

....... provisorisch zusammengebaut.

|

|

|

|

In den oberen Bolzen sitzt später der Zylinderkorpus.

|

|

|

|

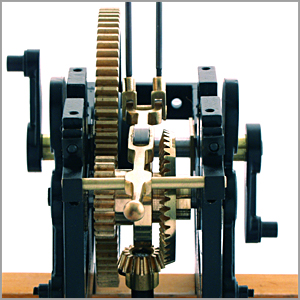

Einzelteile des Antriebes von Kurbelwelle und Schwungrad. Die Kurbelwangen/Zapfen der Wellen müssen noch gefertigt werden. Davon später.

|

|

|

|

Die Teile an ihrem Platz. Um die Führung der Schwungradwelle zu verbessern habe ich in die Traverse rechtwinklig ein Rohr mit Innen - Ø der Welle gelötet die damit eine bessere Führung hatte. Unten sitzt die Welle in einer Buchse mit Kugel. Im Bild links unten zu sehen. |

|

|

|

Es fehlt noch eine Steuerscheibe bzw. ein Exzenter der zwischen dem großen Kegel- und dem kleinen Stirn-Zahnrad auf der Welle sitzt. Sie wird einen Kolbenschieber steuern. Es wird noch ein Behälter in das Chassis eingebaut werden, der Kondensat und Wasser aufnimmt.

|

|

|

|

Der Zylinder

Der Zylinderkorpus ist aus dem Vollen gefertigt, im Grunde eine einfache Operation. Bei der Brendel Ortsveränderlichen sind die Dampfkanäle nicht wie üblich von der Stirnseite aus schräg bis in den Spiegel gebohrt, sondern werden oben und unten radial mit dem Z-Support eingefräst (Rundschieber). Der Korpusflansch würde einen Bohrer ablenken. In diese Öffnungen werden die Flansche, an denen das Rundschieber-Gehäuse hängt, eingelötet. |

|

|

|

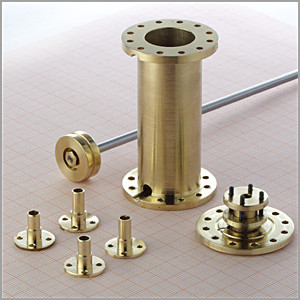

Zylinderteile.

|

|

|

|

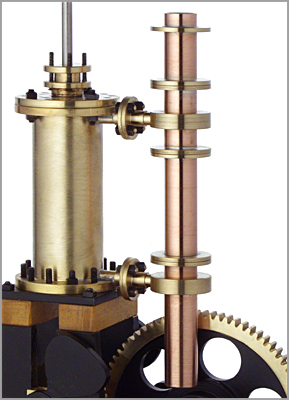

Die Flansche eingelötet. Provisorisch Flansche des Schiebergehäuses anmontiert.

|

|

|

|

Damit die Arbeiten an den noch anzufügenden Maschinenteilen einfacher sind, habe ich eine separate „Helling“ gebaut. Das Schwungrad ist nun montiert.

|

|

|

|

Die Arbeit an den Teilen des Rundschiebergehäuses folgte. Es setzt sich aus 4 Elementen zusammen, die mit Flanschen zusammenmontiert werden. Ich überlegte, ob ich die Teile aus dem Vollen arbeiten sollte. Der Materialaufwand wäre jedoch ganz erheblich gewesen. Also verwendete ich Kupferrohr 10/1 und drehte dazu passende Scheiben. Zum Löten fertigte ich ein Hilfswerkzeug aus Alu, bestehend aus einem Stück Rundmaterial das auf der Drehe in einer Aufspannung gedreht, gebohrt und abgestochen wurde. In die Bohrung klebte ich einen Alustift dessen Außen -Ø dem Innen -Ø der Hülsen entsprach. Die Lötungen wurden so sehr exakt. Vorerst sind nur die flachen Flansch-Scheiben mit den Kupferröhren verlötet. Die dickeren Scheiben sind noch verschiebbar und können dadurch so ausgerichtet werden, dass ihre radialen Bohrungen exakt zu den Flanschen am Zylinder fluchten. |

|

|

|

Auf dem Bild sind die Teile mal provisorisch aufeinander gestellt. Sie sind durch ein Rundmaterial im Innern ausgerichtet. Jetzt wurden die Einzelteile zueinander markiert. Danach habe ich die Flansche in die dickeren Ringe und diese an die Hülsen weich angelötet. Nach der Demontage dürfen die Bohrungen in die Hülsen nicht vergessen werden (Dampfeinlass). Der vorher eingelötete Flansch dient als Führung für den Bohrer.

|

|

|

|

Die Lochkreis-Bohrungen der Flansche folgten. Auf den Scheiben wurde mit einem kleinen Zentrierwinkel eine Linie angerissen. Auf dem Rundtisch mit einem Spanndorn festgesetzt und mit einem Winkel, der an der hinteren vertikalen Führung der Fräse angeschlagen war, der Anriss ausgerichtet. Die erste Bohrung eingebracht, gekennzeichnet und die restlichen Löcher gebohrt. So war ich sicher, dass die verschraubte Einheit exakt an die Flasche des Zylinders passte. Der Mittelteil erhält eine Dampfzuleitung die eingelötet und mit Flansch versehen wird. Weiter war noch eine Abdampfverbindung vom Oberteil des Gehäuses zu dem unteren Teil zu fertigen. Ein 4 mm Kupferrohr wurde gebogen in 2 Teile gesägt und mit Flanschen verbunden. Der Abdampf/Kondensat geht durch das unten offene Schiebergehäuse in einen Behälter unter der Maschine. Im letzten Moment dachte ich dann doch noch an die Durchgangsbohrungen für den Zudampf. Auf den folgenden Bildern fehlen teilweise Muttern, andere sind noch nicht richtig festgesetzt.

|

|

|

|

Die Teile der Steuerung Der Bau der Steuerung gestaltete sich etwas problematisch, hatte ich doch bis jetzt noch keine Kolbenschiebersteuerung gebaut. Zudem hatte ich keine Zeichnung mit genauen Maßen des „Innenlebens“ des Steuergehäuses. Einzige Unterlage war eine Zeichnung im Matschoss. Die Herstellung des Gehäuses selbst habe ich ja schon gezeigt. Es folgte die Kolbenstange mit zwei Kolben. Um diese auf genauen Abstand justieren zu können schnitt ich an ein Stück Rundmaterial ein 5 x 0,5 mm Außengewinde, brachte axial eine 3 mm Bohrung ein und stach zwei Teile ab. Diese wurden so auf die 3 mm Stange geschoben, dass sie die Einlassbohrungen zum Zylinder links und rechts überragten. In dieser Position wurden sie festgeklebt. Damit war eine exakte Einstellung des Kolbenabstandes zueinander möglich. Die Kolben selbst sind mit Kontermuttern gesichert. Wie im Foto gezeigt bestückte ich sie zuerst mit O-Ringen, das funktionierte aber nicht richtig, ich nehme an, dass sie sich an den Bohrungen verhakten. Ich habe sie wieder entfernt und in die Nuten Teflonschnur gewickelt. Der Kolbenhub wird im Original durch eine Nockenscheibe gesteuert. Ich entschied mich für eine Exzentersteuerung. Dazu wurde ein Steuerhebel mit Kugellager, das auf dem Exzenter läuft, gefertigt. Er wird am Maschinengehäuse drehbar angeflanscht. Am anderen Ende sind an einer Gabel, über Gelenke, zwei Stangen die parallel nach oben führen, montiert. Sie übertragen den Hub an ein V-förmiges Teil das wiederum an der Kolbenstange montiert ist. Diese wird dadurch nach oben und mit der Feder wieder nach unten gedrückt. Das liest sich sehr kompliziert. Und das war es auch. Nach dem 4. Excenter (!!) und ständigem ändern der Stangenlänge (ich hatte zur Probe Gewindestangen montiert) passte es. Dann jedoch stellte sich nach Einbau des Maschinenteils in das Gerüst heraus, dass die Steuerung an den Balancier anschlug. Das Steuergehäuse musste noch gekürzt werden. |

||

|

Das Getriebe mit Exzenter.......

|

|

|

|

.....und montiertem Steuerhebel.

|

|

|

|

Sicht von oben mit montiertem Schwungrad.

Ganz unten sind andeutungsweise die Gabeln

|

|

|

|

Die Einzelteile der Steuerung.

|

|

|