|

|

|

|

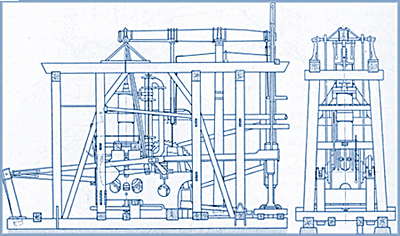

Die „Ortsveränderliche“

Dampfmaschine von Salinenbaumeister C.F. Brendel. Ortsveränderlich deshalb, weil die Maschine

zerlegbar war. Das Original wurde von 1808 bis 1811 erbaut und hat in der Saline

Dürrenberg bei Merseburg in einem Gradierwerk zum Pumpen von Sole Dienst

getan. Die Leistung lag bei 4 PS, der obere Balancier hatte eine Länge

von 4 m, das liegende Schwungrad – ein Novum zu damaliger Zeit - einen

Durchmesser von 1,98 m. Ebenso ungewöhnlich zu damaliger Zeit der Evan’sche Lenker zur Geradführung der Kolbenstange. Hier hatten damals

zwei Erfinder, Evan und Brendel, den gleichen Gedanken. Dass die

Maschine keine Ventilsteuerung besaß, sondern eine Kolbensteuerung ist

ebenso ungewöhnlich für diese Zeitepoche. Das Modell ist 450 mm lang, 150 mm breit und 300 mm hoch. Der obere Balancier ist 220 mm lang, so als Vergleich zum Original. Das Holzgerüst wurde aus Eichenholz gefertigt und ist zerlegbar wie das Original. Alle Schrauben und Muttern wurden selbst gefertigt. Insgesamt wurden 250 Vierkantmuttern in M1,6 bis M3 gefertigt. Das Modell wurde in einer Bauzeit von 6 Monaten fertig gestellt". Soweit ein Bericht von Heinrich

Vollmer

http://www.vollmer-pb.de/

im Dampfmodellbau-Forum. |

|

|

Die Kombination Holz/Metall hat mich

auf Anhieb fasziniert. Ich habe dann erfahren, dass Heinrich sie nach

drei alten Zeichnungen gebaut hat und war sehr skeptisch, ob ich die

Maschine

|

|

|

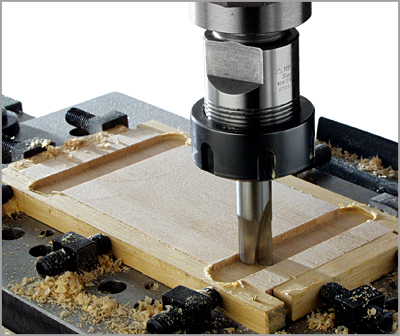

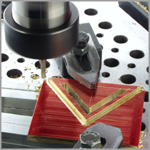

Angefangen

wurde mit der Holzkonstruktion, dem „Fachwerk“ der Maschine. Als Holz

habe ich Buchenleisten verwendet. Sie wurden auf einer kleinen Kreissäge

passend zurechtgeschnitten. Auf der Fräsmaschine, gespannt auf einer

Spannplatte, sind mit einem Fingerfräser entsprechende Nuten eingefräst

worden. Wo es möglich war, im Paket. Um ein ausfransen |

Um nicht zu langweilen

werden die zu fertigenden |

|

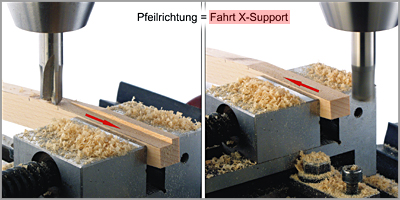

Tipp 1: Wenn Holz auf der Fräse bearbeitet wird sollte der Fräser immer von außen nach innen in das Holz zugestellt werden um aufsplittern zu vermeiden. Das Bild zeigt das am Beispiel des Beams. der von der Mitte aus nach beiden Stirnseiten konisch zuläuft. Zuerst wird mit Gleichlauffräsen etwas über die Mitte mit Zustellungen der Z-Achse die Schräge angefräst, dann die andere Seite wieder im Gleichlauf abgefräst. So tritt die Schneide des Fräsers immer von außen in das Material ein und das Holz splittert nicht.

|

|

|

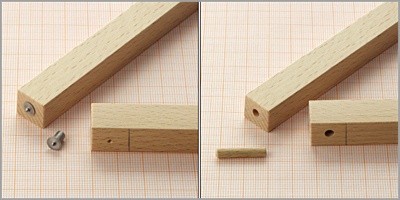

Sollen nun zwei Teile unsichtbar miteinender verbunden werden, wurde dies mit versteckten Dübeln gemacht und zwar so:

Tipp 2: Auf der Drehmaschine zwei kleine Hilfen fertigen (gibt es auch im Baumarkt, nur nicht so mini) wie eine davon auf dem Bild zu sehen ist. Dies ist ein kurzer Zylinder Ø 4mm mit einem 0,3mm Bund. Auf der einen Stirnseite wurde dann der Butzen, der beim Abstechen (Stahl etwas unter Mitte) stehen blieb auf der Drehmaschine mit einer schräg angesetzten Schlüsselfeile zur Spitze gefeilt. Dieses Teil wird dann in eine entsprechende Bohrung eingeschoben, das Gegenstück passgenau angesetzt und mit einem leichten Plastikhammerschlag entsteht eine Körnung als Zentrierung am Gegenstück, in das nun gebohrt werden kann. Der Bohrer ist ein Holzbohrer mit einer Zentrierspitze die in die Körnung sticht. Hat man sorgfältig gearbeitet ist die Passung einwandfrei. Die Bilder zeigen es. Die Hilfsmittel zum ankörnen sollten nicht zu stramm in der Bohrung sitzen, sie sind sonst nur mit Mühe wieder herauszukriegen. Und noch etwas, es ist leichter die Teile präzise auszurichten, wenn man sie auf eine Anreißplatte legt, an einem Winkel zusammenschiebt und so genaue Bohrpunkte erhält. Die Dübel sind von 4mm Buchenstangen abgeschnitten (Baumarkt), sowie an den Stirnseiten leicht angefast. |

|

|

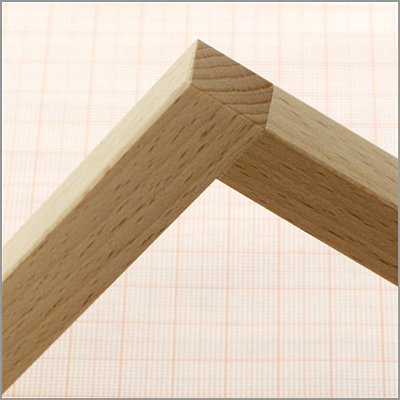

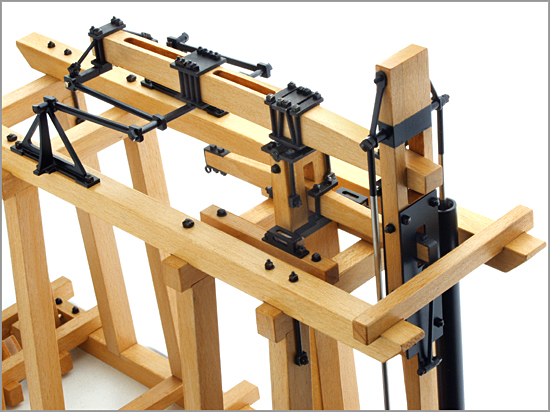

Hier steht nun der Grundaufbau mit Fußpfetten, Firstpfetten, Querhölzern und senkrechten Stützen. Alle Teile sind miteinander verdübelt, teilweise ausgeklinkt und nur provisorisch zusammengesteckt. Um eine gewisse Stabilität bei der weiteren Bearbeitung zu erreichen habe ich die Fußpfetten von unten auf ein Montagebrett geschraubt. Bei der Bearbeitung von Holz in der „Metallwerkstatt“ besteht immer die Gefahr, dass die unlackierten Holzteile schmutzig werden, denn wer hat da schon immer saubere Hände. Ich habe die Hölzer, sobald ein Bearbeitungsschritt fertig war, sofort angeschliffen und lasiert. Das Buchenholz wurde 3x, mit der Lacklasur Aqua-Combi-Clou auf Wasserbasis, Nr. 8 Kiefernblond, gestrichen. Nach jedem Anstrich erfolgte mit 280er Schleifpapier ein Zwischenschliff. Die auf diese Weise lasierten Hölzer können bei einer Verschmutzung, die bei Montage der Metallteile und der Abschmierung von beweglichen Teilen nicht ausbleibt, wieder problemlos mit Reiniger gesäubert werden. Die nächsten Bilder zeigen den schönen warmen Ton den das Holz mit dieser Lasur bekommt.

|

|

|

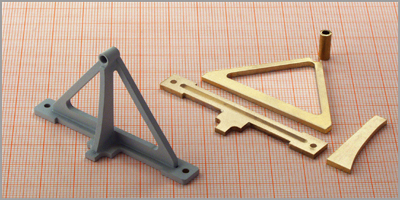

Auf den Bildern ist die bewegliche Verbindung Beamträger – Beam schon fertig und montiert. Alle Metallteile sind aus Messing das brüniert wurde, doch davon weiter unten. |

|

|

|

|

|

Die „Zimmermannsarbeit“ wurde nun zunächst, bis auf wenige Teile, abgeschlossen und an den verschiedenen Verbindungen weitergearbeitet. Ein Bearbeitungsbeispiel: Ganz links sind die Stützen der Geradeführung, die auf den Firstpfetten aufsitzen, für die jeweils je zwei 2mm Messingbleche weich aufeinander gelötet, angerissen und gefräst wurden.

|

|

|

Die kompletten Stützenteile werden dann zusammengesetzt

und verlötet.

|

|

|

Links wieder die Stützen mit dem Evan´schen Lenker. Rechts ein senkrecht beweglicher, durchbrochener Balken der durch den Hauptbalancier, mit dem er durch Gestänge verbunden ist, vertikal auf/ab bewegt wird und damit links und rechts Pumpen und auch den Hilfsbalancier, über Gestänge, mitbewegt.

|

|

|

Beide Pumpen in der Seitenansicht. Rechts fehlen

noch die Ab/Zugänge.

Die kleine Pumpe. Sie bekommt noch einen Auslauf aus

Holz, der in einen Kondensatbehälter unter der

|

|

|

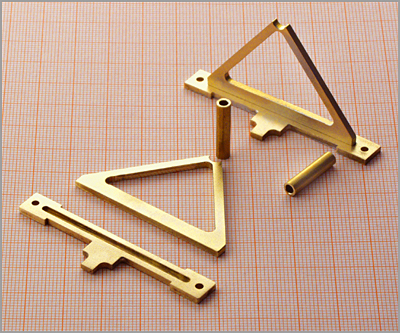

Zwischendurch mal das Thema Muttern und Bolzen. Es gab 1808 noch keine 6-kant Muttern. Das Original hatte nur 4-kant Muttern. Diese herzustellen war nun eine reine Fronarbeit. Ich wollte die erforderlichen 1,7, 2,0, 2,5 und 3,0 mm Muttern aus Stahl fertigen um sie schwarz brünieren zu können. Dies ging aber in die Hose. Nach zwei 1,7mm und drei 2,0 mm Gewindebohrern die das Zeitliche segneten, gab ich auf und arbeitete mit Messing- Rund- und Vierkantstäben weiter. Die Teile wurden dann brüniert. Und so sehen die Muttern und Gewindestangen dann aus.

|

|

|

Hier nun noch einmal eine Perspektive von schräg oben, die den Haupt - und Hilfs - Beam sowie die Verbindungen und Stützungen der verschiedenen Teile deutlicher aufzeigt - mit verbauten Muttern. Auch die Verbindungen am Balancier sind aus Messing gebaut und brüniert. Der Balancierträger ist ja bei dieser Art Lenkung am Fuß beweglich gelagert. Der Hilfsbalancier kann in zwei U-förmigen Lagern, in denen Holzklötze gleiten, ebenfalls horizontal ausweichen. Natürlich fehlen auf dem Foto noch diverse Treibstangen, Kolbenstange, Plunger und Mitnahmestangen für die Kondensatpumpe usw. Sie werden nach und nach gefertigt und montiert. Ohne diese Teile zeigt sich das Foto übersichtlicher. Teilweise werden Fuß- und Firstpfetten sowie die senkrechten Träger noch miteinander durch schräg und quer eingesetzte Hölzer versteift. Um aber besser an die Maschine, die ja noch eingebaut werden muss zu kommen, habe ich sie (noch) weggelassen.

|

|