|

Das Watt´sche Parallelogramm und Teile der Steuerung.

Für das Verbindungsgestänge war wieder einmal Genauigkeit angesagt. Es waren Bohrungen z.B. im Abstand von 27,78mm einzubringen! Durch ständiges um rechnen von inch in mm war ich etwas unsicher ob ich die Zeichnungsangaben übernehmen konnte. Zudem traute ich meinen Digitalleisten bei diesen kritischen Maßen nicht so ganz. Aus diesem Grund wurden Dummies aus Flachmessingstückchen hergestellt, provisorisch montiert und getestet. Dabei zeigte sich, dass bei den oberen zwei Stangen die Bohrungen um 2/10 zu weit auseinander lagen. Es klemmte. Nach einer Korrektur stimmte der Ablauf des Parallelogramms.

|

|

|

Hier die Einzelteile:

Die Stellringe rechts oben ersetzen die in der Zeichnung angegebene Bohrungen mit eingesetzten Stiften oder Splinten. Sie werden mit kleinen Madenschrauben festgesetzt. Fand ich optisch ansprechender.

|

|

|

Montiert.

|

|

|

|

|

Exzenterbrille. Kurz gestreift.

|

|

|

Exzentersteuerung. Aus mehreren Einzelteilen zusammengesetzt.

|

|

|

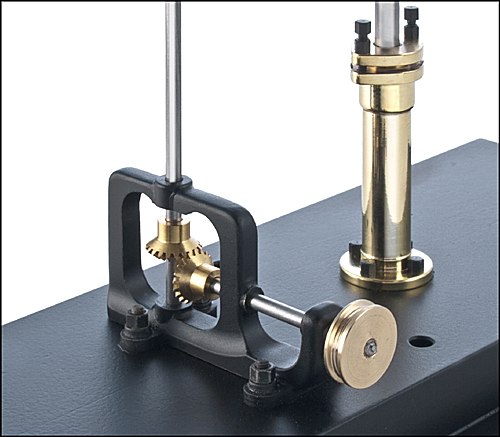

Regulator-Bock. Ein 10 mm MS 58 Block wird auf die Außenmaße gebracht. Zwei Ausschnitte gefräst und das Teil teilweise auf beiden Seiten auf 5 mm Dicke gefräst, wobei der seitliche Hals nicht reduziert wird. Dann werden senkrechte und waagerechte Bohrungen für 4 Buchsen eingebracht. Am oberen Steg wurde auf beiden Seiten zum Spannen aufgefuttert und mit angebohrt. Damit die Buchsen exakt für vertikale bzw. horizontale Wellen, die die Antriebs-Kegelräder tragen fluchten, wurden Rundstücke auf der Drehe linear gebohrt und gerieben. Diese Stücke dann in die Bohrungen eingelötet. Vorsichtig gespannt im Maschinenschraubstock habe ich die Mittenstücke heraus gefräst und erhielt so fluchtende Buchsen.

|

|

|

|

|

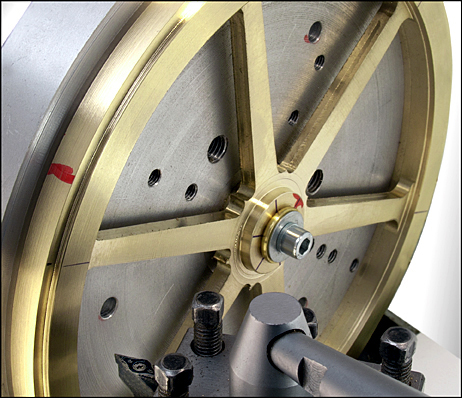

Über die Herstellung eines Schwungrades - aus dem Vollen - einige Bilder. Eine MS58 Scheibe Ø 220mm wurde auf meine Alu-Planscheibe, von der Rückseite her, mit 3 versenkten M6 Inbusschrauben montiert. Beide Seiten dann geplant.

Die M6 Gewinde dann aufgebohrt und die Scheibe auf dem Rundtisch zentriert montiert. Nun konnten die 6 Kreissegmente der Felge grob mit einem Schruppfräser ausgefräst werden. |

|

|

Dann wurde meine Lochplatte auf die Fräse gespannt, darauf die Scheibe mit Unterlagen durch das gebohrte Loch leicht festgesetzt. Mit einem Kegelstift in einer Spannzange konnte ich nun die Anrisse der Speichen durch Abfahren mit X, Y und durch Drehen der Scheibe einjustieren. Fest gespannt mit zusätzlichen Spanneisen konnten die Speichen ausgefräst werden.

|

|

|

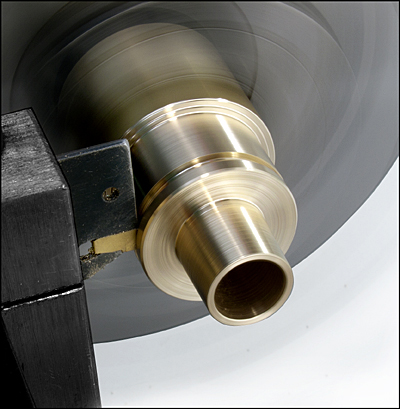

Wieder auf der Planscheibe wird zunächst auf beiden Seiten die Speichendicke auf Maß reduziert.

Das Teil wurde dann mit zusätzlichen Spanneisen auf der Planscheibe verschraubt, dann die Schraube der Nabe entfernt. Danach eine konische Zentrumsbohrung gedreht.

|

|

|

Ein konischer Flansch, mit einer 12mm Bohrung für die Kurbelwelle wird mit gleicher Einstellung wie beim Schwungrad gedreht, abgestochen und auf der Fräse mit einer Kreissäge geschlitzt. Zusätzlich für die Gegenseite habe ich noch einen Deckel abgestochen. Schwungrad, Konus und Deckel zusammen auf den Rundtisch gespannt und 6 Schraubenlöcher gebohrt.

|

|

|

Aufgespannt wieder auf der Lochplatte, die mit 2 Anschlagstiften bestückt wurde (sieht man leider nicht auf dem Foto) und dem einjustieren der Platte erfolgte mit einem 1/4 Kreisfräser die Abrundung der Speichen.

|

|

|

Zum Abschluss dann mit Feile und Schleifleinen die Optik der Speichen

optimiert.

|

|